Los problemas en las instalaciones eléctricas y mecánicas suelen dar aviso prematuramente mediante anomalías térmicas. Las cámaras termográficas hacen visibles los cambios en el estado y los puntos débiles, todo ello sin necesidad de contacto y sin causar daños.

El mantenimiento preventivo se consideraba antiguamente una ayuda básica para la eliminación de averías. Hoy en día se emplea de forma preventiva en las tareas de servicio para apoyar la disponibilidad permanente de fábricas de producción y supone una aportación decisiva en la competitividad de empresas industriales. El personal técnico lucha cada día en primera línea para minimizar los tiempos de parada, evitar daños en los componentes mecánicos y eléctricos de las instalaciones, mejorar al máximo el aprovechamiento de las sustancias de servicio y reducir con ello también los costos de mantenimiento.

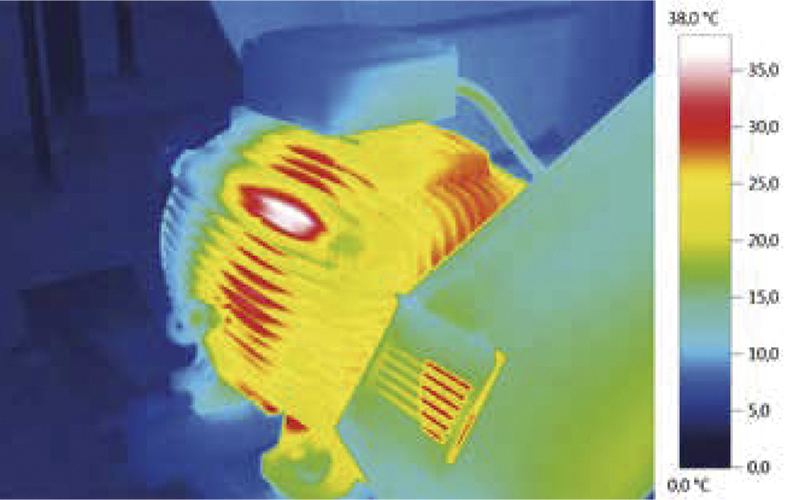

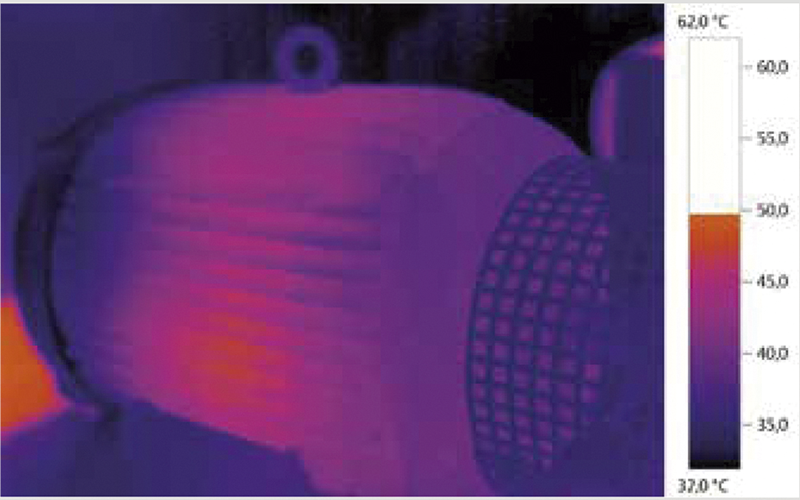

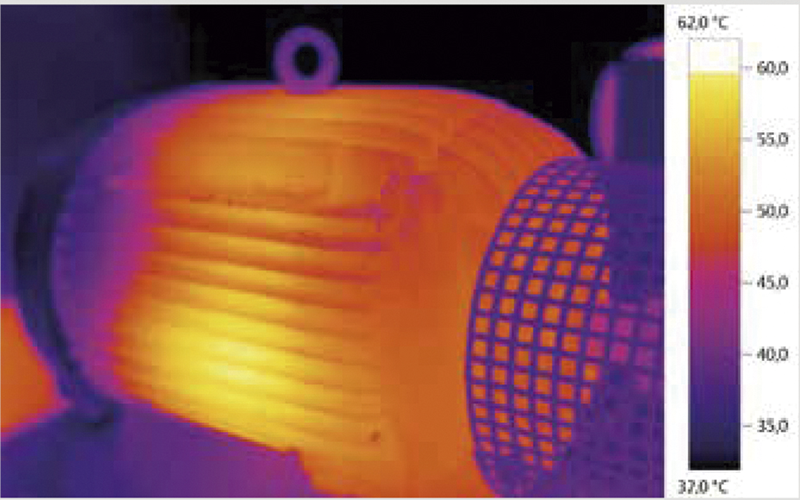

Control de anomalías en un motor

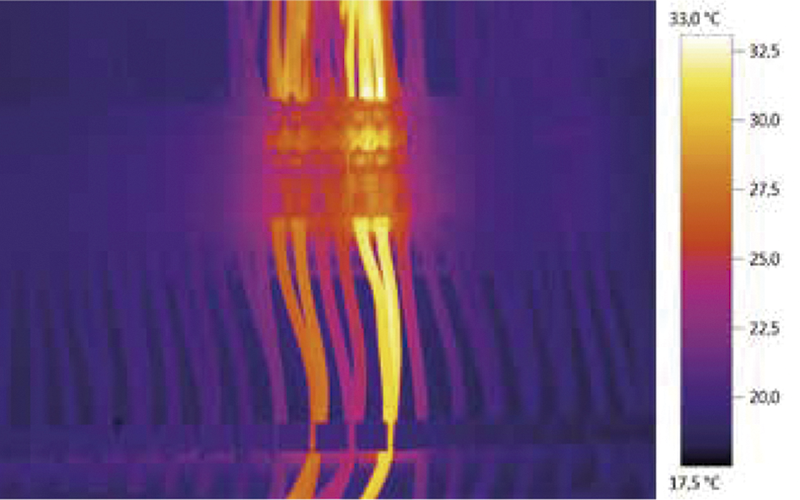

Control de anomalías en un motor Borne sobrecalentado en un armario de distribución

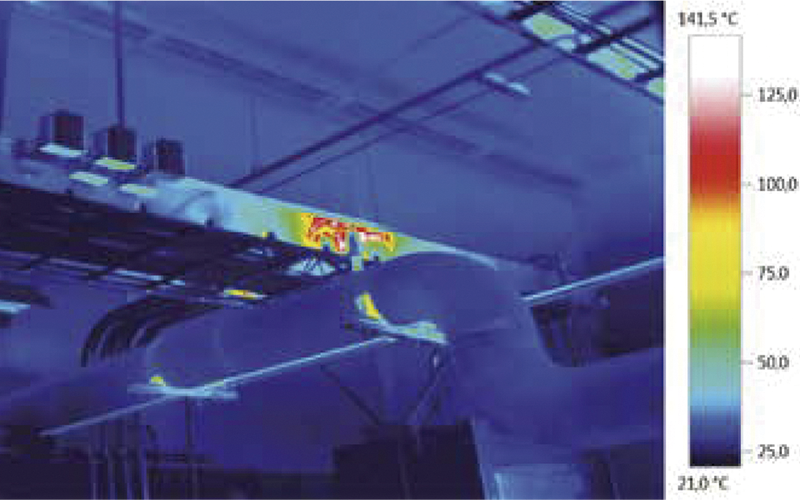

Borne sobrecalentado en un armario de distribución Cojinete recalentado de una calle de transporte

Cojinete recalentado de una calle de transporte

Uno de cada tres incendios en empresas industriales se debe al sobrecalentamiento de componentes eléctricos.

Debido a que la producción se concentra generalmente en pocas máquinas o instalaciones automáticas, la parada tiene consecuencias importantes: una válvula no estanca destruye toda la carga, un incendio en una máquina pone en riesgo pedidos que ascienden a millones. A ello se añaden como pena adicional cuotas más altas por parte de la compañía de seguros por incendios. Los daños grandes pueden llegar a causar el cierre de la fábrica. Y eso teniendo en cuenta que uno de cada tres incendios en empresas industriales se debe al sobrecalentamiento de componentes eléctricos. Las causas son frecuentemente pequeños defectos como bornes sueltos o cables dañados.

Un estado sin anomalías de las instalaciones significa también que la seguridad en el trabajo está garantizada. Otro factor de presión adicional son las leyes nacionales e internacionales, así como normativas y estándares de mutuas profesionales o colegios oficiales. Estas sirven también para la propia seguridad ya que, a pesar de tener un número más bajo de empleados, en el mantenimiento preventivo se producen más accidentes laborales que en la producción.

Finalmente deben documentarse todas las revisiones para presentar ante los superiores, informes completos y correctos técnicamente. La termografía presenta un método de medición seguro, eficiente y sencillo para realizar estas tareas típicas de la industria.

Un estado sin anomalías de las instalaciones significa también que la seguridad en el trabajo está garantizada. Otro factor de presión adicional son las leyes nacionales e internacionales, así como normativas y estándares de mutuas profesionales o colegios oficiales. Estas sirven también para la propia seguridad ya que, a pesar de tener un número más bajo de empleados, en el mantenimiento preventivo se producen más accidentes laborales que en la producción.

Finalmente deben documentarse todas las revisiones para presentar ante los superiores, informes completos y correctos técnicamente. La termografía presenta un método de medición seguro, eficiente y sencillo para realizar estas tareas típicas de la industria.

Un estado sin anomalías de las instalaciones significa también que la seguridad en el trabajo está garantizada.

Evolución de la temperatura en una instalación de fabricación de plásticos

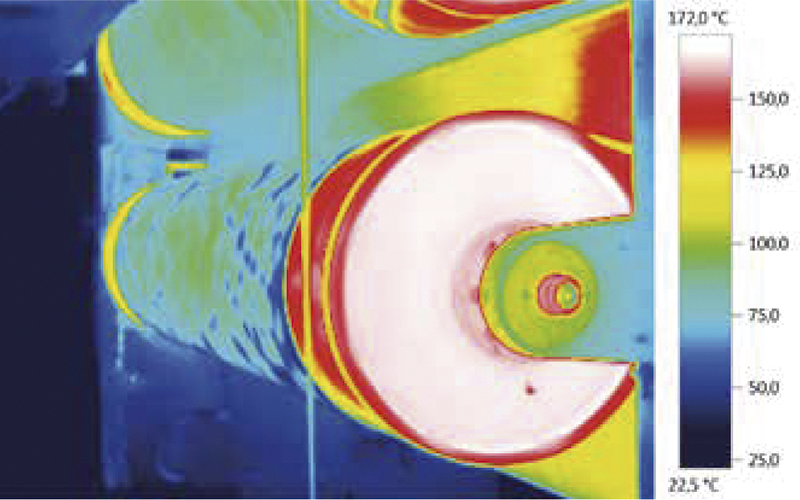

Evolución de la temperatura en una instalación de fabricación de plásticos Dos tomas por infrarrojos de la evolución térmica en un motor de bajo carga

Dos tomas por infrarrojos de la evolución térmica en un motor de bajo carga Epígrafe 3

Epígrafe 3

Las cámaras termográficas

Las cámaras termográficas transforman la radiación térmica en el área de infrarrojos en señales eléctricas y las hacen visibles. Esta extensión de la vista humana con la imagen térmica es como un sexto sentido con el que los técnicos de mantenimiento detectan defectos y anomalías ocultos antes de que amenacen como anomalías reales la disponibilidad de las instalaciones.

En las instalaciones eléctricas los procesos de medición termográficos se pueden emplear en todos los niveles de tensión. Es así como se pueden revisar armarios de distribución completos, tanto como instalaciones de baja, media o alta tensión. Una segunda comprobación termográfica reduce ya la cuota de parada de una instalación en un 80% y aumenta la protección contra incendios.

Antes de que aparezcan daños, la imagen térmica da información sobre el estado operativo de los módulos mecánicos. Se pueden revisar motores, engranajes, acoplamientos o cojinetes, individualmente o como unidad de funcionamiento. También es posible realizar mediciones de temperatura precisas con la cámara termográfica en grupos complejos, depósitos para líquidos y gases, turbinas o filtros. Además de comprobar el aislamiento, es posible también comprobar por termografía las sedimentaciones internas en tuberías y depósitos.

Los componentes bajo tensión o las piezas móviles pueden revisarse con la cámara termográfica desde una distancia segura. De esta forma es posible controlar de forma segura y precisa mediante termografía hasta los puntos de difícil acceso.

En las instalaciones eléctricas los procesos de medición termográficos se pueden emplear en todos los niveles de tensión. Es así como se pueden revisar armarios de distribución completos, tanto como instalaciones de baja, media o alta tensión. Una segunda comprobación termográfica reduce ya la cuota de parada de una instalación en un 80% y aumenta la protección contra incendios.

Antes de que aparezcan daños, la imagen térmica da información sobre el estado operativo de los módulos mecánicos. Se pueden revisar motores, engranajes, acoplamientos o cojinetes, individualmente o como unidad de funcionamiento. También es posible realizar mediciones de temperatura precisas con la cámara termográfica en grupos complejos, depósitos para líquidos y gases, turbinas o filtros. Además de comprobar el aislamiento, es posible también comprobar por termografía las sedimentaciones internas en tuberías y depósitos.

Los componentes bajo tensión o las piezas móviles pueden revisarse con la cámara termográfica desde una distancia segura. De esta forma es posible controlar de forma segura y precisa mediante termografía hasta los puntos de difícil acceso.

Una cámara termográfica en particular

La testo 883 es una cámara termográfica diseñada para representar gráficamente la distribución de temperatura de una superficie sin necesidad de contacto, especial para aplicaciones en mantenimiento preventivo: inspección eléctrica y mecánica de instalaciones y maquinaria, también para inspección de edificios y supervisión de procesos de fabricación.

El equipo se maneja de forma intuitiva con una pantalla táctil o con botones como un joystick.

Ofrece la posibilidad de generar imágenes termográficas, pero también de analizarlas en el momento, gracias a que se pueden introducir puntos de medición específicos, calcular una curva de temperatura, incluir comentarios, etc. También permite hacer una transmisión en tiempo real con un teléfono inteligente o una táblet como segunda pantalla; así como hacer mando a distancia a través de una aplicación.

A través del software, toda la información puede quedar documentada, y se pueden seleccionar datos relevantes, controlar la vista previa y enviar informes por correo electrónico o repartirlos rápidamente con colegas y superiores.

Además de contar con los softwares y funcionalidades propias de una cámara de esta empresa, como SiteRecognition, IRSoft o SuperResolution, que permite generar una calidad de imagen con resolución IR de 640 x 480 píxeles, el equipo se destaca por la posibilidad de importar listas de inventario y de códigos existentes.

El equipo se maneja de forma intuitiva con una pantalla táctil o con botones como un joystick.

Ofrece la posibilidad de generar imágenes termográficas, pero también de analizarlas en el momento, gracias a que se pueden introducir puntos de medición específicos, calcular una curva de temperatura, incluir comentarios, etc. También permite hacer una transmisión en tiempo real con un teléfono inteligente o una táblet como segunda pantalla; así como hacer mando a distancia a través de una aplicación.

A través del software, toda la información puede quedar documentada, y se pueden seleccionar datos relevantes, controlar la vista previa y enviar informes por correo electrónico o repartirlos rápidamente con colegas y superiores.

Además de contar con los softwares y funcionalidades propias de una cámara de esta empresa, como SiteRecognition, IRSoft o SuperResolution, que permite generar una calidad de imagen con resolución IR de 640 x 480 píxeles, el equipo se destaca por la posibilidad de importar listas de inventario y de códigos existentes.

En las instalaciones eléctricas los procesos de medición termográficos se pueden emplear en todos los niveles de tensión.

Por Testo

Todas las publicaciones de:

Publicado en:

Número:

Mes:

Año: