|

Hoy en día quedaron fuera de discusión los beneficios que brinda el uso de redes de bus de campo en la industria, las cuales superan en órdenes de magnitud a sus desventajas, que suelen originarse por una implementación incorrecta de aquellas.

Una planta de producción que no utilice esta tecnología no puede alcanzar los niveles de eficiencia típicos de las que sí lo hacen, además de la posibilidad de contar con un camino probado y seguro para su actualización a modelos de trabajo incipientes tales como los basados en Industria 4.0 e IIoT.

Pese a todas sus ventajas, las instalaciones de bus de campo son afectadas por las mismas exigencias que las instalaciones tradicionales de control de procesos, pero las herramientas y recursos disponibles para monitorear el efecto acumulativo de dichas exigencias son mucho más flexibles, confiables y precisos que los disponibles para sistemas tradicionales.

Para aprovechar estas ventajas, deben seguirse las buenas prácticas de instalación y mantenimiento recomendadas por las organizaciones que mantienen los estándares correspondientes, de modo que aspectos tales como las interferencias electromagnéticas, la agresividad ambiental, los cambios en el proceso, las deficiencias en la instalación, el envejecimiento de los componentes, por nombrar las causas más comunes, no puedan actuar en contra de nuestras instalaciones de bus de campo.

Los buses de campo son un subsistema más dentro de los existentes en la planta, por lo tanto, deberían recibir el mismo nivel de mantenimiento que todos los otros.

¿Cuáles son los factores que conspiran contra dicho mantenimiento? Los más habituales, en base a nuestra experiencia, se pueden resumir en los siguientes puntos:

- Suponemos que los buses de campo no requieren mantenimiento especial, por lo tanto no lo hacemos.

- Sabemos que requieren del mantenimiento adecuado, pero desconocemos la forma de hacerlo.

- Conocemos los procedimientos a seguir, pero carecemos de las herramientas adecuadas para continuar.

Detectar los problemas antes de que se tornen críticos (y evitar llamadas a la madrugada)

Nuestra planta puede estar funcionando aún bajo condiciones de calidad límite. ¿Cómo podemos saber cuan cerca de este límite nos encontramos? ¿Por qué sentarse a esperar que ocurra una falla crítica? Nuestra planta puede estar funcionando aún bajo condiciones de calidad límite. ¿Cómo podemos saber cuan cerca de este límite nos encontramos? ¿Por qué sentarse a esperar que ocurra una falla crítica?

Conocer las propiedades y el estado general de la salud de nuestro sistema de bus de campo resulta ser una condición indispensable para garantizar un funcionamiento estable y para realizar las tareas correctivas antes de que los problemas ocultos se tornen críticos. De esta forma, garantizaremos un funcionamiento estable, una mayor disponibilidad y la optimización de nuestros recursos de mantenimiento disponibles, los cuales siempre parecen ser insuficientes.

Primer paso: formación del personal

La calidad de nuestros sistemas es tan buena como la del personal que lo mantiene. ProfiBus & ProfiNet Internacional (PI) cuenta con una amplia red de soporte y capacitación a nivel mundial. Dentro de esta red, los centros de entrenamiento (PITC) permiten a los interesados obtener certificaciones de ingenieros o instaladores de redes ProfiBus DP, ProfiBus PA y ProfiNet. Estas certificaciones tienen carácter y validez global.

¿Frente a un proyecto nuevo o una planta existente, debemos exigir ingenieros e instaladores capacitados? Este factor resulta clave para la operación sostenible de las redes en las distintas fases de su ciclo de vida.

La fase de planificación es el punto inicial desde donde se puede garantizar el máximo desempeño de las redes. Para ello, PI cuenta con diferentes herramientas y guías de diseño (ProfiBus Design Guideline, ProfiNet Design Guideline), que sirven de apoyo en esta fase. Esta documentación se revisa y actualiza de manera periódica en función de las innovaciones del mercado.

Si todo lo planificado durante esta primera etapa no se puede cumplir en la siguiente (instalación de las redes) por no contar con personal calificado, seguramente el desempeño se verá afectado. Con este, fin PI cuenta para esta etapa con guías de instalación (ProfiBus Assembling Guideline, ProfiNet Assembling Guideline).

La etapa de commissioning permite verificar que todos los parámetros operativos se encuentren dentro de las especificaciones y puede proveernos de valiosa información sobre el estado inicial de las redes. Para estos test de aceptación se cuenta con una multitud de herramientas especializadas y con el apoyo de listas de tareas (ProfiBus Commissioning Guideline, ProfiNet Commissioning Guideline).

¿Debemos capacitar al personal de planta? Por supuesto que sí. De nada sirven las ventajas operativas de las redes de campo, si el personal no puede entender conceptos clave sobre el su mantenimiento. Tampoco sirve un desempeño excelente de las fases anteriores si no se pueden mantener correctamente las instalaciones. En caso contrario, al cabo de un tiempo más o menos prolongado, los problemas comenzarán a aparecer.

Parámetros de calidad

Si no sabemos que algo está empezando a andar mal, nunca lo arreglaremos a tiempo. Si no sabemos que algo está empezando a andar mal, nunca lo arreglaremos a tiempo.

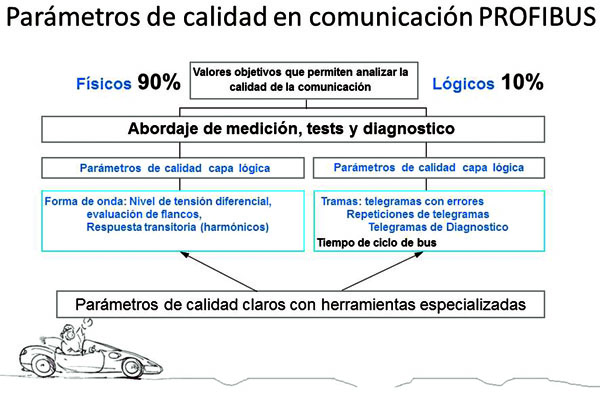

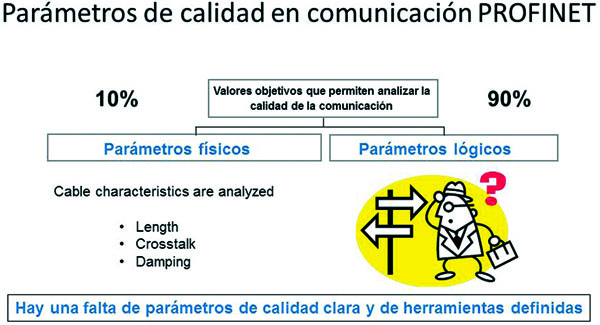

Los problemas que afectan nuestros buses de comunicación pueden tener dos orígenes: lógicos o físicos. En cuanto a la influencia que dichos problemas tienen sobre las redes basadas en RS 485 o Ethernet, se nota una influencia inversa en cada caso.

En los buses basados en RS 485 (ProfiBus DP/PA), normalmente ejecutados con topologías tipo cadena en serie (daisy-chain), los segmentos físicos están formados por múltiples dispositivos, unidos por cables y conectores, generando de esta manera topologías complejas. Estas topologías implican un soporte físico más complejo y más susceptible a fallas.

Por otra parte, en los buses basados en Ethernet (ProfiNet), cada segmento físico está formado por un solo cable y un par de conectores, que vincula entre sí dos dispositivos. Esto genera un soporte físico más robusto pero, por otra parte, por permitir topologías diferentes (tipo estrella, anillo o línea combinadas) y el tránsito de protocolos diferentes para intercambio de información (ProfiNet I, TCP/IP, HTTP, LLDP, SNMP, etcétera) en forma simultánea por el mismo medio físico, pueden aparecer cuellos de botella que afecten el rendimiento de la red por sobrecarga de tráfico de datos en algún punto.

Se pueden encontrar datos interesantes sobre experiencias en servicios de diagnóstico de redes y causas más comunes en el reporte anual que realiza la firma Indu-Sol, disponible en:

https://www.yumpu.com/en/document/view/58148500/vortex-report-2017

|