La mayoría de las pérdidas provienen del motor eléctrico, por lo que es el elemento objetivo para mejorar la eficiencia general de un vehículo eléctrico.

Es bien conocido pero nunca está de más recordarlo: la transmisión típica de un vehículo eléctrico es mucho más eficiente desde la batería hasta las ruedas que su modelo equivalente basado en motores de combustión interna (MCI), la eficiencia aproximada de la transmisión oscila entre el 75 y el 90% para el vehículo eléctrico a un 20-35% para el vehículo con MCI.

Los principales componentes del tren motriz de un vehículo eléctrico (batería, inversor, motor y reducción y/o transmisión mecánica) tienen eficiencias en el rango medio a alto del 90%. La mayoría de las pérdidas provienen del motor eléctrico, por lo que es el elemento objetivo para mejorar la eficiencia general de un vehículo eléctrico.

A fin de dimensionar de qué estamos hablando, he aquí algunos números: mejorar la eficiencia del motor de tracción de, digamos, 94 a 97% requeriría reducir sus pérdidas a la mitad. Y para alcanzar un eficiencia del 99%, se requeriría una reducción francamente heroica de las pérdidas de más del 83%.

Los principales componentes del tren motriz de un vehículo eléctrico (batería, inversor, motor y reducción y/o transmisión mecánica) tienen eficiencias en el rango medio a alto del 90%. La mayoría de las pérdidas provienen del motor eléctrico, por lo que es el elemento objetivo para mejorar la eficiencia general de un vehículo eléctrico.

A fin de dimensionar de qué estamos hablando, he aquí algunos números: mejorar la eficiencia del motor de tracción de, digamos, 94 a 97% requeriría reducir sus pérdidas a la mitad. Y para alcanzar un eficiencia del 99%, se requeriría una reducción francamente heroica de las pérdidas de más del 83%.

Mejorar la eficiencia del motor de tracción de, digamos, 94 a 97% requeriría reducir sus pérdidas a la mitad

Repaso de pérdidas

Hay dos categorías principales de pérdidas que se deben considerar: eléctricas y mecánicas. Las pérdidas eléctricas incluyen el I2R, o resistencia óhmica convencional, de los devanados, los cambios dependientes de la frecuencia en esas resistencias debido a efectos superficiales, sobre conductores, y de proximidad, y las pérdidas incurridas en el circuito magnético en el estator y el rotor, como la histéresis magnética, cuyas pérdidas aumentan con la frecuencia, y el flujo de dispersión cuyas pérdidas son más el resultado de la construcción física del motor.

Las pérdidas mecánicas incluyen fricción en los rodamientos (una función lineal de las rpm), desplazamiento de grasa en los rodamientos (una función cúbica de las rpm) y desplazamiento de aire (o, peor aún, un refrigerante líquido como anticongelante de glicol, aceite, etc) por el conjunto del rotor (también conocido como “resistencia al viento”, que también es una función cúbica de rpm).

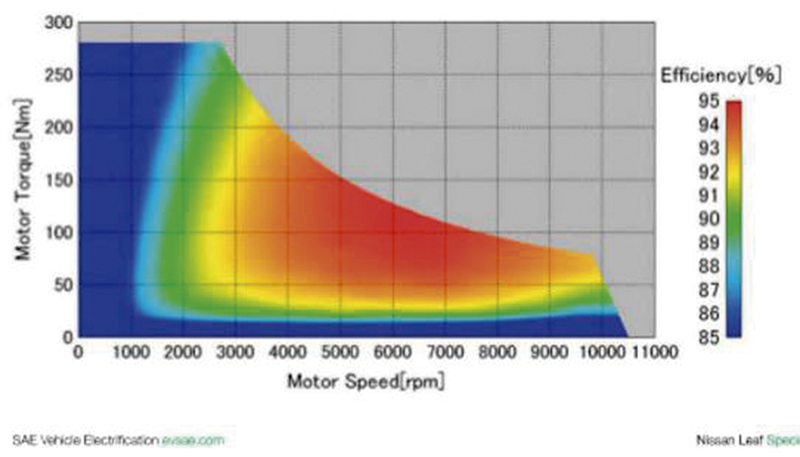

En un mapa de eficiencia del motor/controlador se describen las diferentes curvas o zonas de eficiencia. Esta se obtiene en función de los parámetros constructivos del motor, principalmente. La eficiencia de las máquinas eléctricas es normalmente inferior a la del inversor y muestra una mayor variabilidad con el punto de funcionamiento y el tipo de máquina. La figura 2 muestra que la eficiencia no es constante en una máquina de tracción. La frecuencia de alimentación y la velocidad de rotación modifica de manera sustancial las pérdidas y, con ello, el rendimiento.

Las pérdidas mecánicas incluyen fricción en los rodamientos (una función lineal de las rpm), desplazamiento de grasa en los rodamientos (una función cúbica de las rpm) y desplazamiento de aire (o, peor aún, un refrigerante líquido como anticongelante de glicol, aceite, etc) por el conjunto del rotor (también conocido como “resistencia al viento”, que también es una función cúbica de rpm).

En un mapa de eficiencia del motor/controlador se describen las diferentes curvas o zonas de eficiencia. Esta se obtiene en función de los parámetros constructivos del motor, principalmente. La eficiencia de las máquinas eléctricas es normalmente inferior a la del inversor y muestra una mayor variabilidad con el punto de funcionamiento y el tipo de máquina. La figura 2 muestra que la eficiencia no es constante en una máquina de tracción. La frecuencia de alimentación y la velocidad de rotación modifica de manera sustancial las pérdidas y, con ello, el rendimiento.

Propuestas para aumentar la eficiencia

Utilizar alambre de plata

El primer consejo es utilizar alambre de plata en lugar de cobre o aluminio para los devanados, lo que genera una reducción en la resistencia de aproximadamente el 7% (o 39% para el aluminio), aunque con un aumento de costo difícil de aceptar de cien veces. Sin embargo, cuando se extrapola a una vida útil teórica de, por ejemplo, 10.000 horas, con una potencia promedio de 20 kW y un costo por kilowatt-hora de 0,2 dólares, se ahorrarían alrededor de 2.800 dólares en electricidad, lo que constituye un argumento bastante convincente a favor de los devanados de plata.

La frecuencia de alimentación y la velocidad de rotación modifica de manera sustancial las pérdidas y, con ello, el rendimiento.

Pérdidas de hierro

Por otro lado, las pérdidas de hierro en un motor. Una regla general comúnmente utilizada para cualquier dispositivo electromagnético que maneje corriente alterna es que las pérdidas de hierro y cobre deben ser aproximadamente iguales. Para que existan compensaciones mutuamente excluyentes entre los dos; por ejemplo, aumentar el área de la sección transversal para reducir la densidad de flujo reduce las pérdidas de hierro, pero requiere devanados más largos, lo que aumenta la resistencia. La gran mayoría de los motores actuales utilizan acero aleado con silicio para construir el circuito magnético, ya que combina una densidad de flujo de saturación relativamente alta y alta resistencia eléctrica a un costo relativamente bajo, a expensas de pérdidas por histéresis de poco valor (aproximadamente, equivalentes a las pérdidas dependientes de la frecuencia en los conductores).

Existen numerosos materiales magnéticos con pérdidas mucho menores pero pocos de ellos son adecuados para su uso en motores. Por ejemplo, las diversas ferritas comúnmente utilizadas en componentes magnéticos de alta frecuencia tienen una densidad de flujo de saturación más baja (en el rango de 0,3 a 0,35 Tesla, en comparación con 1,8 a 2 para el acero al silicio) pero son extremadamente frágiles, por lo que no son la mejor opción para un motor que vibrará durante el funcionamiento.

Otros materiales son variaciones en el procesamiento y/o elementos de aleación del acero al silicio, lo que da como resultado una estructura de grano extremadamente fina (nanocristalina) o ninguna estructura de grano (amorfa). Pueden lograr una impresionante reducción de pérdidas de hasta el 70% (de alrededor de 1,4 W/kg a 0,4 W/kg, dependiendo de la frecuencia, frecuencia del flujo, etc.).

La versión nanocristalina tiene la ventaja en la densidad de flujo de saturación y propiedades mecánicas, mientras que la versión amorfa es menos costosa de producir y es un material más difundido. De cualquier manera, reducir las pérdidas de hierro hasta en un 70% lo acerca más a mejorar la eficiencia general del motor a esa mítica cifra del 99% que la contribución relativamente escasa del alambre de plata, y seguramente a un costo menor.

Existen numerosos materiales magnéticos con pérdidas mucho menores pero pocos de ellos son adecuados para su uso en motores. Por ejemplo, las diversas ferritas comúnmente utilizadas en componentes magnéticos de alta frecuencia tienen una densidad de flujo de saturación más baja (en el rango de 0,3 a 0,35 Tesla, en comparación con 1,8 a 2 para el acero al silicio) pero son extremadamente frágiles, por lo que no son la mejor opción para un motor que vibrará durante el funcionamiento.

Otros materiales son variaciones en el procesamiento y/o elementos de aleación del acero al silicio, lo que da como resultado una estructura de grano extremadamente fina (nanocristalina) o ninguna estructura de grano (amorfa). Pueden lograr una impresionante reducción de pérdidas de hasta el 70% (de alrededor de 1,4 W/kg a 0,4 W/kg, dependiendo de la frecuencia, frecuencia del flujo, etc.).

La versión nanocristalina tiene la ventaja en la densidad de flujo de saturación y propiedades mecánicas, mientras que la versión amorfa es menos costosa de producir y es un material más difundido. De cualquier manera, reducir las pérdidas de hierro hasta en un 70% lo acerca más a mejorar la eficiencia general del motor a esa mítica cifra del 99% que la contribución relativamente escasa del alambre de plata, y seguramente a un costo menor.

El primer consejo es utilizar alambre de plata en lugar de cobre o aluminio para los devanados, lo que genera una reducción en la resistencia de aproximadamente el 7%

Pérdidas por fricción en los rodamientos

La erosión por arco de las superficies internas de los rodamientos causada por corrientes acopladas capacitivamente producidas por los voltajes que cambian rápidamente en el inversor (es decir, por altos dV/dt), de ahí el creciente uso de cerámica para las bolas y pistas.

Ventilación

No operar a revoluciones por minuto extremadamente altas, ya que la pérdida por ventilación aumenta con el cubo de la revoluciones, por lo que una pérdida modesta de 100 W a 3000 rpm se convierte en una pérdida mucho menos tolerable de 2,7 kW a 9.000 rpm.

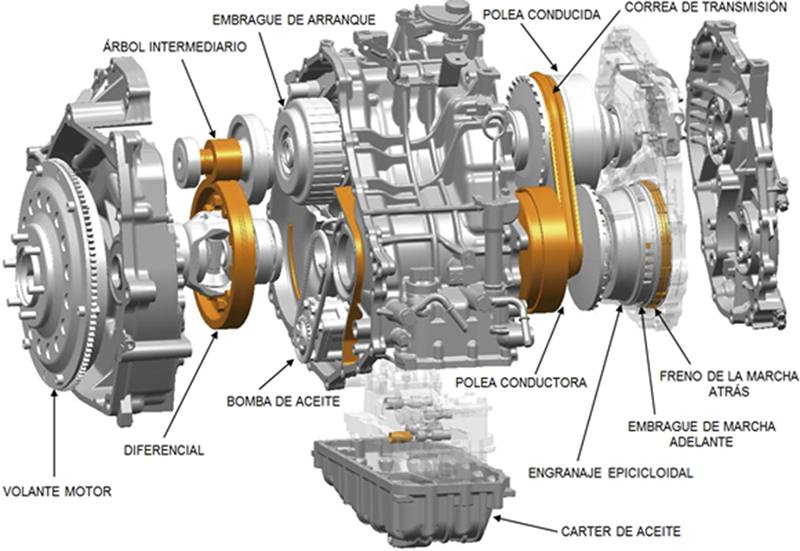

Transmisión variable continua

La transmisión CVT (‘transmisión variable continua’, por sus siglas en inglés) utiliza un variador doble, y mediante dos poleas unidas entre sí por una correa de acero, cada polea se mueve por presión hidráulica. Esta presión se alimenta de la bomba de aceite de la CVT con el fin de determinar la separación entre poleas y la relación de velocidad a la cual estará sometida.

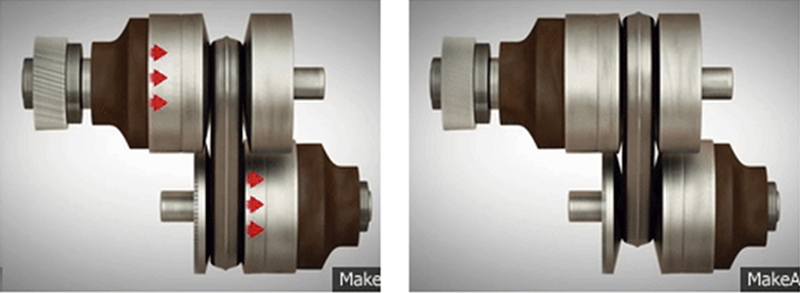

La posición de las poleas se efectúa de tal manera que la correa esté siempre en tensión para evitar una dislocación.

Las poleas variadoras utilizan un mecanismo similar al de la bicicleta con cambios, donde la cadena siempre se encuentra tensada cambiando de diámetro de piñón. En este caso, una variación en el diámetro de las poleas gracias a un trabajo electrohidráulico cambia la relación mecánica. En resumen, la caja de cambios CVT es un cambio automático de variación continua adaptada para el uso en coches eléctricos. Tiene un diseño muy compacto y se integra en el mismo módulo que el inversor y el motor eléctrico.

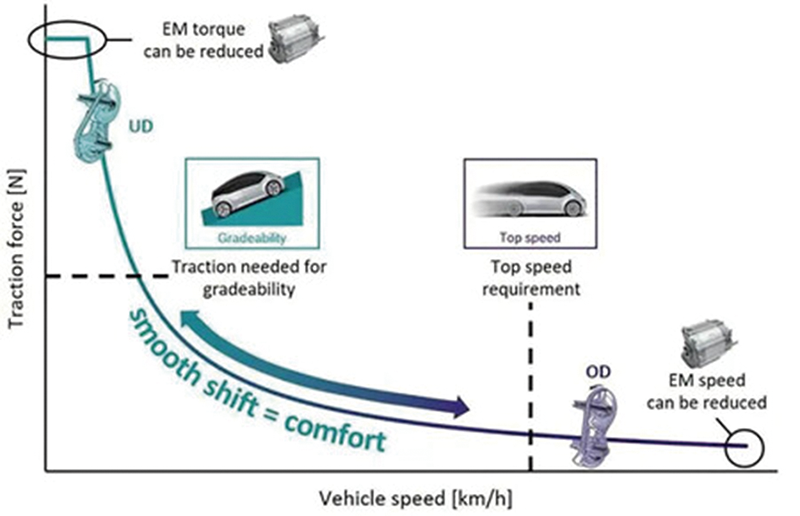

El mecanismo de transmisión CVT y su control electrónico proporcionan un equilibrio óptimo entre el par y la velocidad del motor, lo que permite que el motor funcione de la manera más eficiente posible en todo momento.

El cambio continuo permite aplicar la máxima potencia de forma continua, lo que permite que el vehículo acelere mejor y conduzca más rápido en pendientes positivas. La potencia también permanece con mayor disponibilidad a velocidades del vehículo, lo que lleva a velocidades máximas más altas y un menor consumo de energía.

La posición de las poleas se efectúa de tal manera que la correa esté siempre en tensión para evitar una dislocación.

Las poleas variadoras utilizan un mecanismo similar al de la bicicleta con cambios, donde la cadena siempre se encuentra tensada cambiando de diámetro de piñón. En este caso, una variación en el diámetro de las poleas gracias a un trabajo electrohidráulico cambia la relación mecánica. En resumen, la caja de cambios CVT es un cambio automático de variación continua adaptada para el uso en coches eléctricos. Tiene un diseño muy compacto y se integra en el mismo módulo que el inversor y el motor eléctrico.

El mecanismo de transmisión CVT y su control electrónico proporcionan un equilibrio óptimo entre el par y la velocidad del motor, lo que permite que el motor funcione de la manera más eficiente posible en todo momento.

El cambio continuo permite aplicar la máxima potencia de forma continua, lo que permite que el vehículo acelere mejor y conduzca más rápido en pendientes positivas. La potencia también permanece con mayor disponibilidad a velocidades del vehículo, lo que lleva a velocidades máximas más altas y un menor consumo de energía.

El mecanismo de transmisión CVT y su control electrónico proporcionan un equilibrio óptimo entre el par y la velocidad del motor

Alternativa electrónica

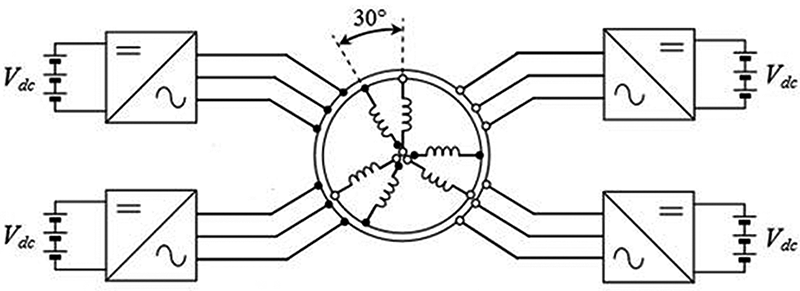

Es posible simular electrónicamente una transmisión de múltiples velocidades dividiendo los pares de devanados de fase, del motor eléctrico, en múltiples conjuntos que el inversor puede reconectar sobre la marcha de funcionamiento para cambiar el número aparente de polos o el número de fases.

Cada una de estas soluciones cambia efectivamente el ángulo de rotación sobre el que tiene que actuar el campo magnético producido por el estator (actuar sobre un arco más corto intercambia un par más alto por una velocidad sincrónica más baja y viceversa).

En definitiva, existe un menú de opciones cuyo desarrollo y aplicación determinará la mejor solución para cada caso de prestación dada por el vehículo teniendo en cuenta, también, el costo.

Cada una de estas soluciones cambia efectivamente el ángulo de rotación sobre el que tiene que actuar el campo magnético producido por el estator (actuar sobre un arco más corto intercambia un par más alto por una velocidad sincrónica más baja y viceversa).

En definitiva, existe un menú de opciones cuyo desarrollo y aplicación determinará la mejor solución para cada caso de prestación dada por el vehículo teniendo en cuenta, también, el costo.

Por

Autor:

Publicado en:

Número:

Mes:

Año: