La automatización de inteligencia artificial de Yokogawa se utiliza por primera vez en una planta química de ENEOS Materials. Tras un año de funcionamiento estable, la tecnología de control de última generación demuestra que puede reducir el impacto medioambiental, lograr una calidad estable y transformar las operaciones.

Tokio (Business Wire). ENEOS Materials Corporation (anteriormente la unidad de negocio de elastómeros de JSR Corporation) es una empresa dedicada a la investigación, desarrollo, fabricación y venta de caucho sintético, elastómeros termoplásticos, látex y otras materias primas para la industria. Junto a Yokogawa Electric Corporation anunciaron que han llegado a un acuerdo para que Factorial Kernel Dynamic Policy Programming (FKDPP), un algoritmo de inteligencia artificial basado en el aprendizaje por refuerzo sea adoptado oficialmente para su uso en una planta química. Este acuerdo se produce tras una exitosa prueba de campo en la que esta tecnología de automatización [1] que demostró un alto nivel de rendimiento mientras controlaba una columna de destilación en esta planta durante casi todo un año. Se trata del primer caso en el mundo de adopción oficial de una inteligencia artificial de aprendizaje por refuerzo para el control directo de una planta [2].

Durante un periodo consecutivo de 35 días (840 horas), del 17 de enero al 21 de febrero de 2022, esta prueba de campo confirmó inicialmente [3] que la solución podía controlar operaciones de destilación que estaban más allá de las capacidades de los métodos de control existentes (control PID/APC) y que habían necesitado un control manual de las válvulas basado en los juicios del personal experimentado de la planta. Tras una parada programada de la planta para mantenimiento y reparaciones, se reanudó la prueba de campo, que ha continuado hasta la fecha. Se ha demostrado de forma concluyente que esta solución es capaz de controlar las complejas condiciones necesarias para mantener la calidad del producto y garantizar que los líquidos de la columna de destilación permanezcan a un nivel adecuado, aprovechando al máximo el calor residual como fuente de calor. De este modo, se ha estabilizado la calidad, se ha logrado un alto rendimiento y se ha ahorrado energía.

Se trata del primer caso en el mundo de adopción oficial de una inteligencia artificial de aprendizaje por refuerzo para el control directo de una planta

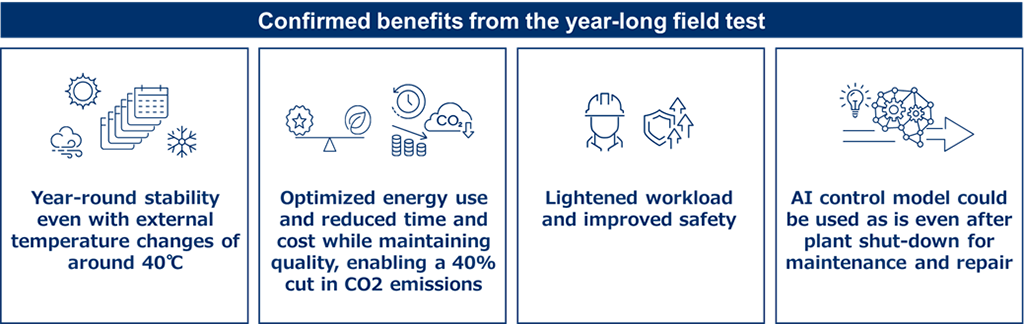

Durante esta prueba de campo, la inteligencia artificial de automatización demostró las siguientes cuatro ventajas:

- Estabilidad todo el año. La automatización mantuvo un control estable de los niveles de líquido y aprovechó al máximo el calor residual, incluso en invierno y verano, con cambios de temperatura de unos 40 ºC. No se observaron problemas, y se consiguió un funcionamiento estable y una alta calidad del producto durante toda la prueba de campo.

- Reducción del impacto medioambiental. Al eliminar la producción de productos fuera de especificación, la automatización de inteligencia artificial redujo los costos de combustible, mano de obra y otros, e hizo un uso eficiente de las materias primas. Al tiempo que producía productos de buena calidad que cumplían las normas de envío, redujo el consumo de vapor y las emisiones de dióxido de carbono en un 40% [4] en comparación con el control manual convencional.

- Disminución de la carga de trabajo y mejora de la seguridad. La automatización eliminó la necesidad de que los operarios realizaran entradas manuales. Esto no solo redujo la carga de trabajo y ayudó a evitar errores humanos, también redujo los niveles de estrés mental y mejoró la seguridad.

- Robustez del modelo de control de la inteligencia artificial. Incluso después de realizar modificaciones en la planta durante una parada rutinaria de mantenimiento y reparación, el mismo modelo de control se podía seguir utilizando.

La solución podía controlar operaciones de destilación que estaban más allá de las capacidades de los métodos de control existentes (control PID/APC)

ENEOS Materials comprobó a lo largo de este proceso de verificación de un año que la automatización de inteligencia artificial era un sistema robusto capaz de lograr un rendimiento estable y optimizar las operaciones durante todo el año, incluso en invierno y verano. La empresa estudiará la posibilidad de aplicar esta misma solución a otros tipos de procesos y plantas, y seguirá trabajando para mejorar la productividad y ahorrar energía ampliando el alcance de la autonomización.

En consonancia con esta noticia y con el objetivo de promover la autonomización de las plantas, el 27 de febrero Yokogawa puso en marcha en el mismo lugar la prestación de un servicio de automatización de inteligencia artificial para los controladores Edge 5, lo que también fue una primicia mundial [6]. Junto con este servicio, la empresa ofrece a los clientes que deseen conseguir un funcionamiento autónomo de la planta un servicio de consultoría global que abarca desde la identificación de los problemas de control hasta la investigación de los métodos de control óptimos y el cálculo de la rentabilidad, pasando por la seguridad, la implementación, el mantenimiento y el funcionamiento.

En el futuro, ENEOS Materials y Yokogawa seguirán trabajando juntos e investigando formas de llevar a cabo la transformación digital mediante el uso de inteligencia artificial para el control y el mantenimiento basado en la condición en las plantas.

Masataka Masutani, director de la División de Tecnología de Producción de ENEOS Materials destacó: “En medio de los graves retos que afectan a la industria petroquímica, como la jubilación del personal experimentado que contribuye a garantizar el funcionamiento seguro de las instalaciones, nos complace esta demostración del uso de la inteligencia artificial para controlar de forma autónoma procesos que antes se controlaban manualmente. Además de reducir la carga de trabajo de los operarios, esta prueba, que se ha prolongado durante aproximadamente un año, ha demostrado que este sistema puede funcionar de forma estable sin verse afectado por los cambios estacionales ni por el mantenimiento ni las reparaciones periódicas, y puede ahorrar energía y reducir las emisiones de gases de efecto invernadero. Gracias a la producción inteligente, seguiremos esforzándonos por lograr seguridad y estabilidad, reducir las operaciones y mejorar la competitividad”.

En consonancia con esta noticia y con el objetivo de promover la autonomización de las plantas, el 27 de febrero Yokogawa puso en marcha en el mismo lugar la prestación de un servicio de automatización de inteligencia artificial para los controladores Edge 5, lo que también fue una primicia mundial [6]. Junto con este servicio, la empresa ofrece a los clientes que deseen conseguir un funcionamiento autónomo de la planta un servicio de consultoría global que abarca desde la identificación de los problemas de control hasta la investigación de los métodos de control óptimos y el cálculo de la rentabilidad, pasando por la seguridad, la implementación, el mantenimiento y el funcionamiento.

En el futuro, ENEOS Materials y Yokogawa seguirán trabajando juntos e investigando formas de llevar a cabo la transformación digital mediante el uso de inteligencia artificial para el control y el mantenimiento basado en la condición en las plantas.

Masataka Masutani, director de la División de Tecnología de Producción de ENEOS Materials destacó: “En medio de los graves retos que afectan a la industria petroquímica, como la jubilación del personal experimentado que contribuye a garantizar el funcionamiento seguro de las instalaciones, nos complace esta demostración del uso de la inteligencia artificial para controlar de forma autónoma procesos que antes se controlaban manualmente. Además de reducir la carga de trabajo de los operarios, esta prueba, que se ha prolongado durante aproximadamente un año, ha demostrado que este sistema puede funcionar de forma estable sin verse afectado por los cambios estacionales ni por el mantenimiento ni las reparaciones periódicas, y puede ahorrar energía y reducir las emisiones de gases de efecto invernadero. Gracias a la producción inteligente, seguiremos esforzándonos por lograr seguridad y estabilidad, reducir las operaciones y mejorar la competitividad”.

La empresa estudiará la posibilidad de aplicar esta misma solución a otros tipos de procesos y plantas

Takamitsu Matsubara, profesor del Instituto de Ciencia y Tecnología de Nara, expresó: “La clave del aprendizaje por refuerzo es cómo se diseña la función de recompensa. Al incorporar estrechamente los conocimientos de control de la industria de procesos en la función de recompensa, es posible crear un modelo de control de inteligencia artificial con un alto nivel de fiabilidad y validez capaz de lograr un funcionamiento estable durante todo el año. El hecho de que esta prueba de campo confirmara la capacidad del modelo para aplicarse tal cual incluso tras la realización de tareas periódicas de mantenimiento y reparación implica la robustez del modelo de control de inteligencia artificial. Creo que el FKDPP, una nueva tecnología de control capaz de gestionar condiciones complejas contribuirá ampliamente al desarrollo de la industria en todo el mundo”.

La clave del aprendizaje por refuerzo es cómo se diseña la función de recompensa

Por último, Kenji Hasegawa, vicepresidente de Yokogawa, afirmó estar agradecido de haber podido trabajar junto a su cliente para asumir el reto de esta iniciativa de autonomización. Dada la dificultad de controlar las operaciones, y agregó: “En las plantas existentes debido a los complejos efectos de los fenómenos físicos y químicos, hay muchas áreas en las que todavía tienen que intervenir operarios altamente experimentados. Con un enfoque en productos y consultoría, Yokogawa desarrollará y ampliará el uso de la inteligencia artificial de control autónomo, y trabajará con nuestros clientes para impulsar sus esfuerzos de descarbonización, transformación digital y autonomización”.

Por Yokogawa

Referencias:

[1] Yokogawa define la “automatización de inteligencia artificial” como aquella que deduce el método óptimo para el control de forma independiente y tiene un alto nivel de robustez que le permite manejar de forma autónoma, hasta cierto punto, situaciones las que no se ha encontrado previamente.

[2] Con base en una exhaustiva investigación secundaria de recursos disponibles al público realizada por IoT Analytics en marzo de 2023.

[3] Como primicia mundial, Yokogawa y JSR utilizan inteligencia artificial para controlar de forma autónoma una planta química durante 35 días consecutivos (puesta en práctica de una tecnología de control de nueva generación que tiene en cuenta la calidad, el rendimiento, el ahorro energético y los inconvenientes repentinos).

[4] En comparación con la cantidad de vapor que se utilizó para mantener el nivel de líquido y la correspondiente cantidad de emisiones de dióxido de carbono.

[5] Yokogawa presenta el servicio de automatización de inteligencia artificial para su uso con controladores de borde (optimiza el control para mejorar la productividad y ahorrar energía).

[6] Como el primer servicio de inteligencia artificial de aprendizaje por refuerzo disponible comercialmente del mundo para controladores de borde. Con base en una exhaustiva investigación secundaria de recursos disponibles públicamente realizada por IoT Analytics en marzo de 2023.

[1] Yokogawa define la “automatización de inteligencia artificial” como aquella que deduce el método óptimo para el control de forma independiente y tiene un alto nivel de robustez que le permite manejar de forma autónoma, hasta cierto punto, situaciones las que no se ha encontrado previamente.

[2] Con base en una exhaustiva investigación secundaria de recursos disponibles al público realizada por IoT Analytics en marzo de 2023.

[3] Como primicia mundial, Yokogawa y JSR utilizan inteligencia artificial para controlar de forma autónoma una planta química durante 35 días consecutivos (puesta en práctica de una tecnología de control de nueva generación que tiene en cuenta la calidad, el rendimiento, el ahorro energético y los inconvenientes repentinos).

[4] En comparación con la cantidad de vapor que se utilizó para mantener el nivel de líquido y la correspondiente cantidad de emisiones de dióxido de carbono.

[5] Yokogawa presenta el servicio de automatización de inteligencia artificial para su uso con controladores de borde (optimiza el control para mejorar la productividad y ahorrar energía).

[6] Como el primer servicio de inteligencia artificial de aprendizaje por refuerzo disponible comercialmente del mundo para controladores de borde. Con base en una exhaustiva investigación secundaria de recursos disponibles públicamente realizada por IoT Analytics en marzo de 2023.

Fuente: Yokogawa Electric Corporation

Todas las publicaciones de:

Publicado en:

Número:

Mes:

Año: