Capítulo 4. Los orígenes de los RTD

Capítulos disponibles

• Capítulo 1. Medición de temperatura en aplicaciones de proceso.

• Capítulo 2. Termocuplas

• Capítulo 3. Los orígenes de los RTD

• Capítulo 4. Los orígenes de los RTD

• Capítulo 5. RTD

• Capítulo 6. Transmisores de temperatura

• Capítulo 7. Tipo de transmisores de temperatura

Ver Glosario de siglas

• ADC (Analog to Digital Converter): conversor analógico-digital

• ASTM: American Society for Testing and Materials (‘Sociedad Estadounidense de Pruebas y Materiales’)

• EN (European Norms): Normas Europeas

• IEC: International Electrotechnical Commission (Comisión Electrotécnica Internacional)

• PTFE: politetrafluoroetileno (teflón)

• PVC (Polyvinyl Chloride): cloruro de polivinilo

• RTD (Resistive Temperature Device): detector de temperatura resistivo

• TCR (Temperature Coefficient of Resistance): coeficiente de resistencia de temperatura

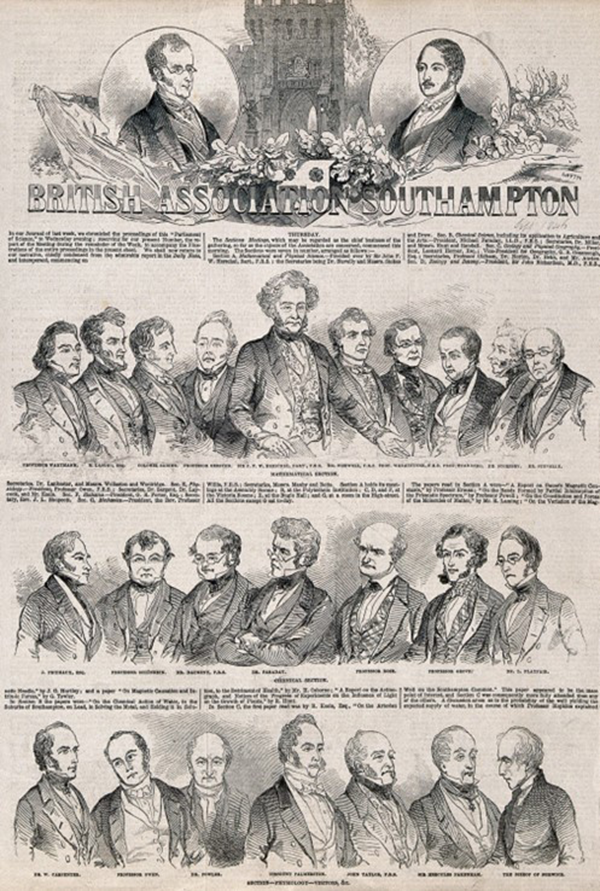

Entonces, Werner desarrolló un método para medir e indicar el nivel de resistividad eléctrica y la sensibilidad a los cambios de temperatura en el alambre de cobre. El Consejo de la Asociación Británica para el Avance de la Ciencia se interesó por su trabajo y formó un comité a fin de establecer estándares de medición para las diferentes propiedades eléctricas. El ohmio fue la primera unidad que definió.

Werner colaboró como asesor del Comité en el proyecto de un tendido transatlántico, fallido hasta entonces debido a defectos de fabricación en la construcción y el diseño del cable. De hecho, el primer cable transatlántico en funcionar duró solo tres semanas.

El ingeniero alemán se dio cuenta de que el cable de cobre envejecía y aminoraba su rendimiento si su núcleo alcanzaba una temperatura superior a 30 °C durante un período prolongado. Por lo tanto, tuvo que medir con precisión las variaciones de temperatura en el cable de cobre y tratar de minimizar los cambios.

Detalló esta idea en una carta, publicada más tarde por la Revista Filosófica en 1861, con el título "Sobre un nuevo termómetro de resistencia". ¡Finalmente se había inventado el primer sensor de temperatura RTD!

- Punto de fusión: aproximadamente 1.770 °C, suficiente para la mayoría de las aplicaciones industriales, incluyendo el procesamiento de acero y metales.

- Alta maleabilidad y ductilidad: el platino es altamente maleable y dúctil, por lo que puede convertirse fácilmente en alambres, hilos y películas conservando su estabilidad dimensional.

- Alta resistencia a la corrosión: es un material inerte, el platino no reacciona con la mayoría de las sustancias existentes. Esto también explica por qué las prótesis humanas están hechas de este metal.

- Propiedades eléctricas estables: ofrece una alta estabilidad física y química, y su comportamiento, cuando se expone a temperaturas crecientes, es altamente repetible, con mínimas fluctuaciones de su resistencia medida.

- Alta resistencia al desgaste y al deslustre: puede exponerse a fluctuaciones de temperatura, cargas externas, vibraciones mecánicas y golpes sin más consecuencias.

- Estabilidad química: el platino ofrece una reactividad insignificante y una estabilidad extrema frente a entornos químicos agresivos.

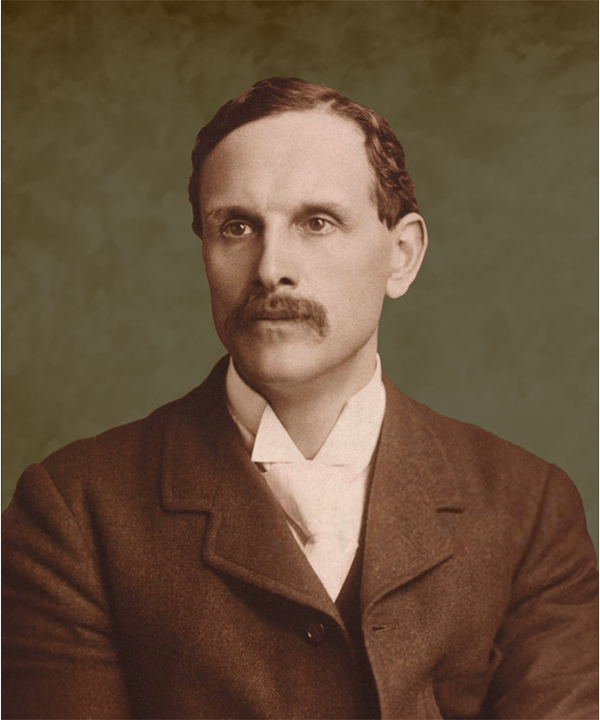

La Asociación Británica para el Avance de la Ciencia organizó una serie de ensayos para verificar las afirmaciones de Siemens sobre la utilidad de los termómetros de resistencia de platino. Desafortunadamente, aunque tuvieron un buen desempeño en el corto plazo, cuando se probaron meses después mostraron diferencias significativas. El Comité iba a rechazar la invención de Siemens como dispositivo de precisión, pero entonces el único químico miembro del comité, el profesor Williamson (1824-1904), recordó que el deterioro del platino podría ser causado por la reducción del sílice presente en los soportes de arcilla utilizados para mantener los alambres de platino en su lugar.

El sílice no puede contaminar el platino, pero se convierte en silicio en una atmósfera reductora. El silicio crea un eutéctico que debilita la estructura del grano del platino, aumentando la fragilidad y modificando su resistividad. Si el horno utiliza combustibles ricos en azufre, como probablemente en los ensayos, el problema empeora porque el silicio y el azufre forman disulfuro de silicio (SiS2) que puede corroer el platino.

Lamentablemente, esta explicación no fue descubierta hasta 1884, un año después de la muerte de Siemens.

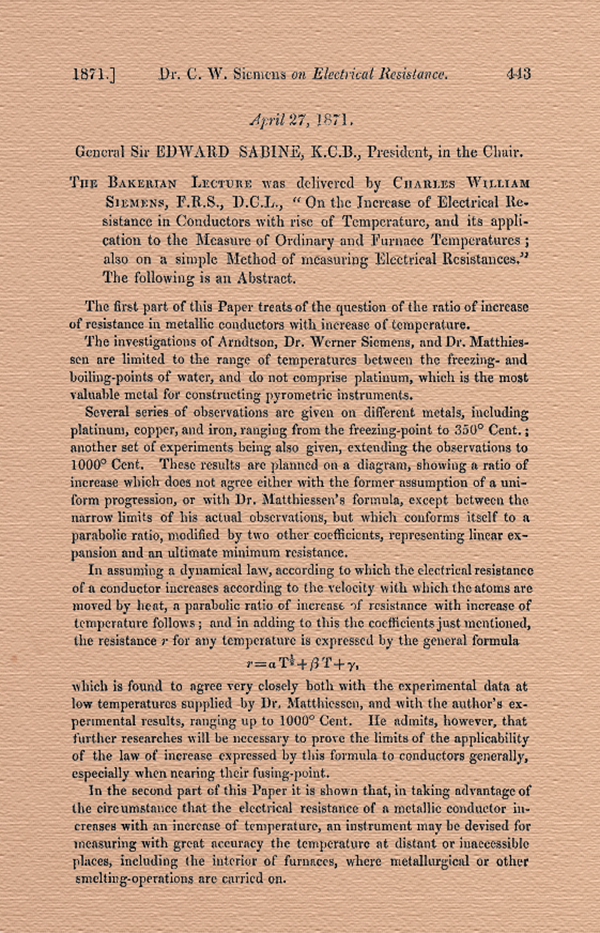

Optó por sellar las bobinas de platino sobre un trozo de mica, que montó en la burbuja de vidrio del termómetro de aire que utilizaba como referencia. Con este método, pudo resolver los problemas de las impurezas y crear una fórmula confiable que describe la relación entre la resistencia y la temperatura. En 1886 presentó un documento con sus hallazgos a la Royal Society y obtuvo una beca del Trinity College. Al año siguiente presentó su patente sobre el termómetro de resistencia.

La ecuación de Callendar es la siguiente:

donde “R(0)” es la resistencia del platino a 0 °C, “T” es la temperatura y “A” y “B” son constantes características de la sustancia empleada en el sensor. Esta ecuación es válida si la temperatura está en el rango de cero a 661 °C.

Esta propuesta fue aceptada por el Comité de Normas Eléctricas, y Callendar fue seleccionado para el Sub-Comité de Termometría de Platino, junto con otros científicos que estaban trabajando en paralelo. Terminó asociándose a uno de sus colegas, Ernest Howard Griffiths y juntos se acercaron a Horace Darwin, el jefe de la Cambridge Instrument Company, con la propuesta de producción de sensores de temperatura RTD.

La ecuación de Callendar fue refinada en 1925 por el químico estadounidense Milton S. Van Dusen (1854-1928) trabajando en lo que actualmente es el NIST. Investigaba métodos de prueba relacionados con el aislamiento térmico relacionado con la refrigeración para mediciones por debajo de los 0 °C.

La ecuación Callendar-Van Dusen es la siguiente:

donde “R(0)” es la resistencia del platino a 0 °C, “T” es la temperatura y “A”, “B” y “C” son constantes características de la sustancia empleada en el sensor. La fórmula es válida si la temperatura está en el rango de -200 a 0 °C.

Estas ecuaciones se mencionan en las normas internacionales vigentes hoy en día para RTD de platino: funciones de resistencia frente a temperatura DIN/IEC 60751 (también llamada “IEC 751”), BS-1904, y JIS C1604. Eso significa que todavía están en uso, 140 años después de que se presentaran.

Es difícil comprender completamente la importancia del desarrollo de las ecuaciones de Callendar-Van Dusen, porque cualquier computadora puede realizar cálculos con cualquier nivel de precisión que sea necesario. Pero resolver ecuaciones de tercer grado a finales del siglo XIX principios del XX era una tarea complicada, que requería grupos de personas especialmente entrenadas, comúnmente conocidas como computadoras, que pasaban sus horas de trabajo realizando cálculos numéricos como un servicio.