Capítulo 5. Detectores de temperatura por resistencia

Capítulos disponibles

• Capítulo 1. Medición de temperatura en aplicaciones de proceso.

• Capítulo 2. Termocuplas

• Capítulo 3. Los orígenes de los RTD

• Capítulo 4. Los orígenes de los RTD

• Capítulo 5. RTD

• Capítulo 6. Transmisores de temperatura

• Capítulo 7. Tipo de transmisores de temperatura

Ver Glosario de siglas

• ADC (Analog to Digital Converter): conversor analógico-digital

• ASTM: American Society for Testing and Materials (‘Sociedad Estadounidense de Pruebas y Materiales’)

• EN (European Norms): Normas Europeas

• IEC: International Electrotechnical Commission (Comisión Electrotécnica Internacional)

• PTFE: politetrafluoroetileno (teflón)

• PVC (Polyvinyl Chloride): cloruro de polivinilo

• RTD (Resistive Temperature Device): detector de temperatura resistivo

• TCR (Temperature Coefficient of Resistance): coeficiente de resistencia de temperatura

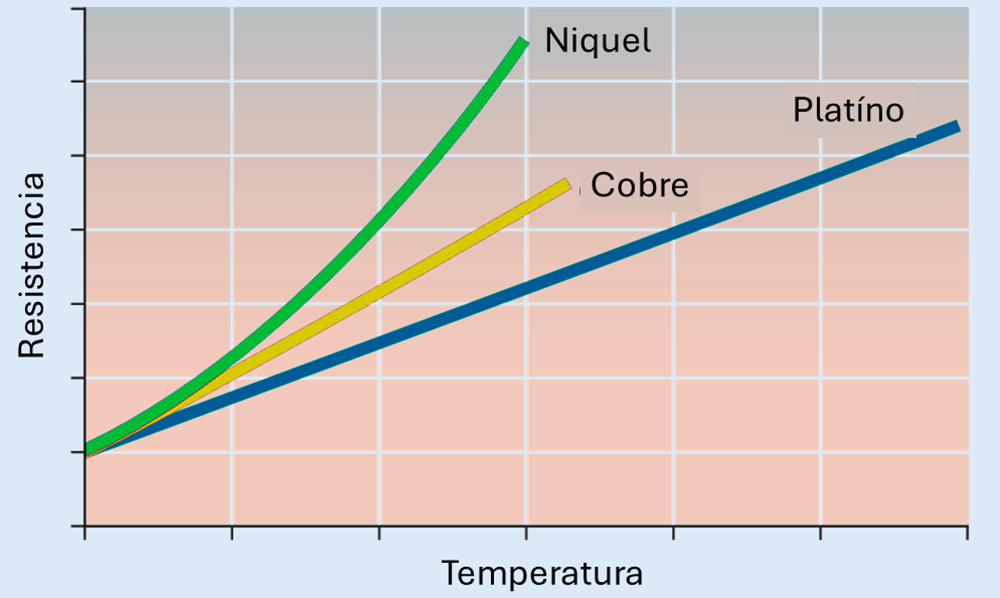

El material más adecuado para las RTD es el platino, y alrededor del 90% de todos los RTD construidos por año utilizan este material. Aunque existen RTD de cobre, níquel o aleaciones de hierro-níquel, su rendimiento no es tan bueno, tanto en el rango de medición como en la linealidad de su respuesta a las variaciones de temperatura.

[1] α = (R100 - R0) / (R0 x 100 °C)

donde “R100” es la resistencia del platino a 100 °C, “R0” es su resistencia a 0 °C y “α” es igual a 3,851 por 10-3 °C-1.

Los RTD más utilizados tienen una resistencia nominal de 100 Ω. Por lo tanto, se les conoce como “Pt 100” (“Pt” por Platino). Los valores de la relación temperatura vs. resistencia incluidos en la norma IEC/EN corresponden a este tipo de RTD y se pueden utilizar para calcular los valores de resistencia para otros RTD con diferentes resistencias nominales como 10, 500 o 1.000 Ω multiplicando los valores dados por el factor R0/100 Ω.

Vale decir que el estándar estadounidense utiliza un valor diferente de α:

[2] 3,9 x 10-3 °C-1

Esta es la razón por la que los rangos de medición de RTD son diferentes en los catálogos internacionales y en los catálogos estadounidenses.

Existen diversos tipos de elementos disponibles, cada uno ofrece ventajas y desventajas (ver tabla 1).

| Material | α (Ω/Ω/°C) | ρ (μΩ-cm) | Rango | Diámetro mínimo del hilo | Punto de fusión | Resistencia a la tracción |

|---|---|---|---|---|---|---|

| Platino | 0,00392 | 9,83 | -250 - 700 °C | 0,0508 mm | 1.775,5 °C | 124,14 mpa |

| Cobre | 0,0043 | 1,56 | -250 - 250 °C | 0,0508 mm | 1.083 °C | 206,9 mpa |

| Níquel | 0,0063-0,0067 | 6,38 | -100 - 350 °C | 0,0508 mm | 1.455 °C | 827,59 mpa |

Tabla 1. IEC 60751-2008

Dos son las opciones de RTD disponibles para entornos industriales: RTD de alambre bobinado y RTD de película delgada.

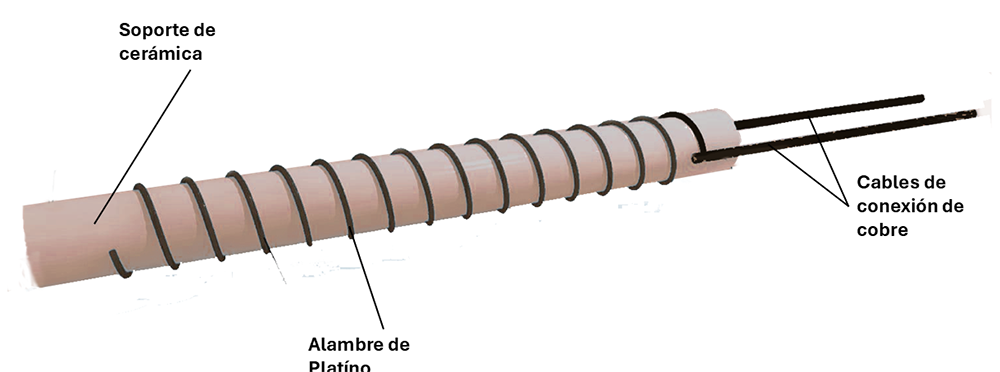

En el RTD de alambre bobinado, el alambre resistivo se enrolla alrededor de un soporte cerámico o en una forma helicoidal soportada por una funda cerámica. Los RTD fabricados con este método pueden proporcionar mediciones con una precisión de unas pocas centésimas de grado en un rango entre -200 y 850 °C.

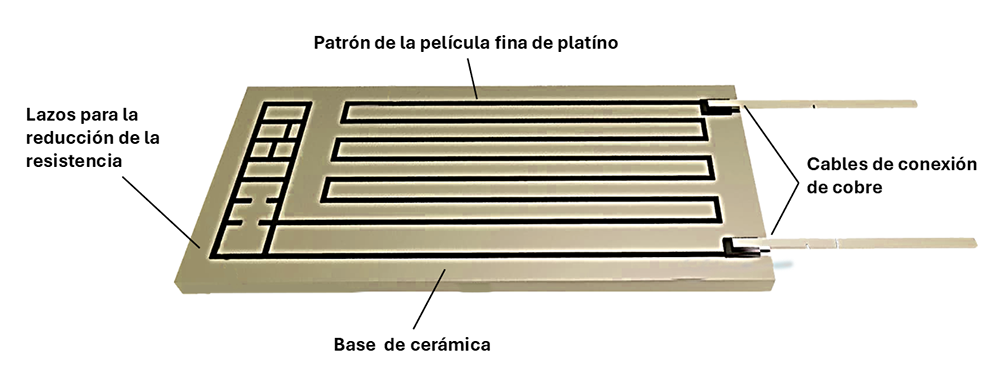

El método de película delgada emplea técnicas utilizadas en la fabricación de semiconductores: una película delgada del material resistivo se deposita sobre una superficie plana o cilíndrica. Este método proporciona una respuesta similar a los RTD de alambre bobinado en el rango de -50 a 500 °C.

Los RTD de película delgada tienen un precio más bajo que los bobinados y ofrecen buena resistencia a las vibraciones. Pero también tienen menos estabilidad a largo plazo, porque la resistencia de la película delgada no es tan tolerante a la expansión térmica como la del alambre bobinado. Y dado que el elemento de un RTD contiene una cantidad de platino muy pequeña, son más propensos a sufrir contaminación. Finalmente, debido al método de fabricación, los RTD de película delgada pueden tener un comportamiento ligeramente diferente entre diferentes lotes de producción.

Asimismo, los RTD de película delgada ofrecen un alto nivel de precisión, alrededor del 0,05%, es decir, el doble de precisión que una termocupla típica. Pero aún mayor es la precisión de los RTD de alambre bobinado: alrededor del 0,005%.

En ambos casos, los elementos requieren cables de conexión aislados. Estos cables se pueden aislar, para aplicaciones de hasta 250 °C, mediante PVC, silicona o PTFE. La fibra de vidrio o la cerámica son la opción para la aislación en aplicaciones que presentan temperaturas más altas.

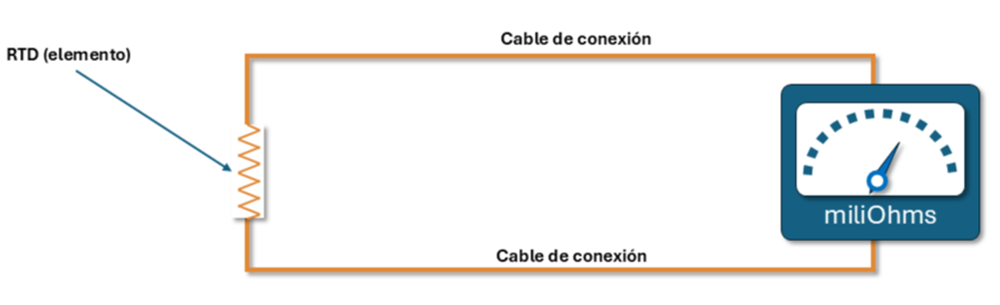

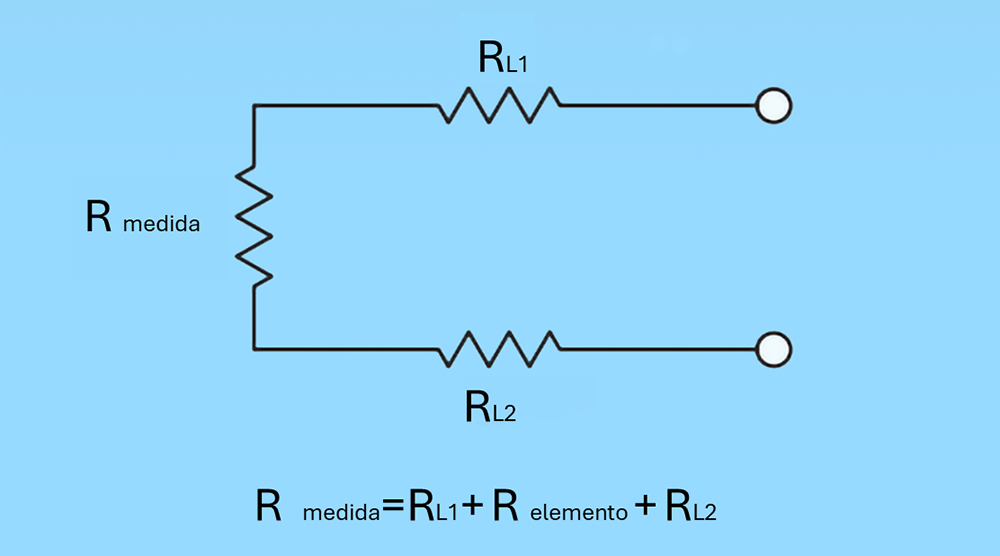

El uso de cables conductores reduce la precisión de la medición porque se convierten en parte del circuito. Por esta razón, el valor de resistencia medido es igual a la resistencia agrupada de los cables conductores y el RTD, lo que provoca una degradación inherente de la precisión.

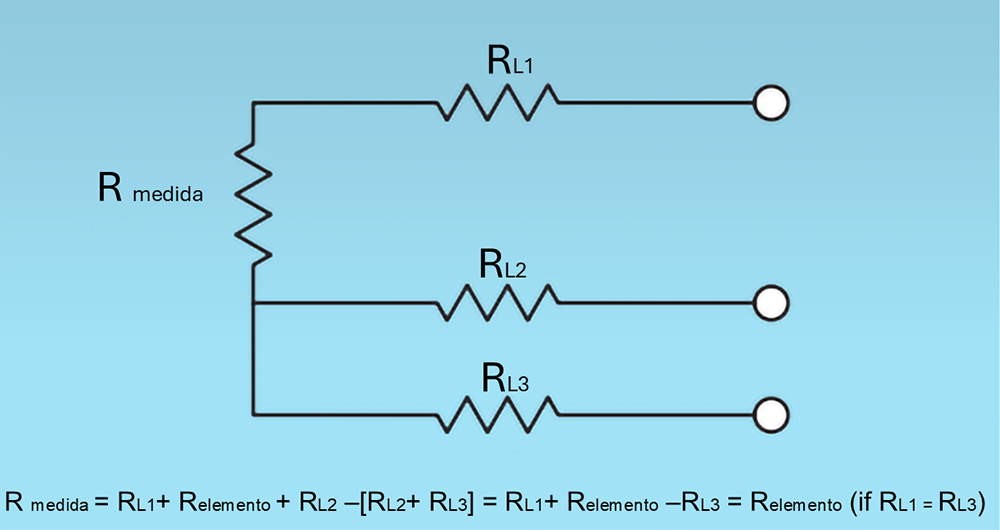

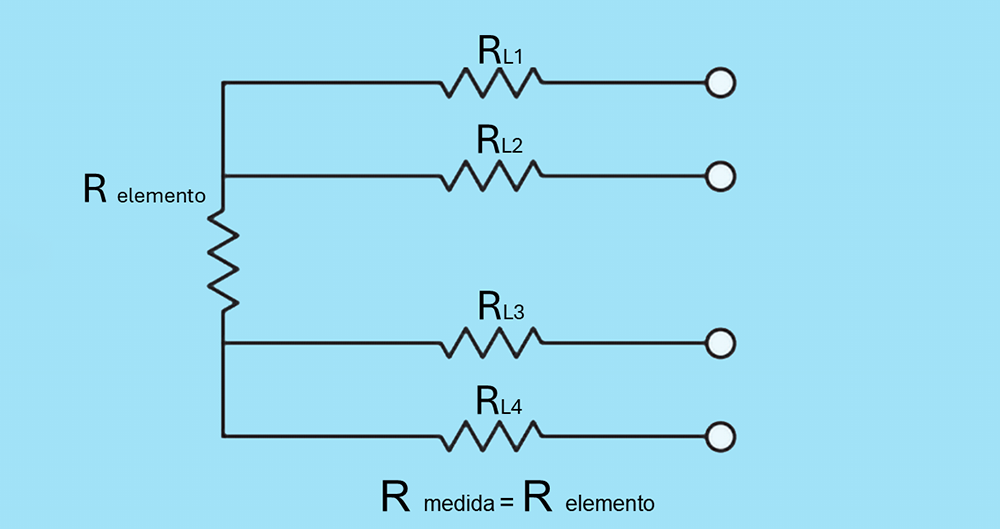

Para resolver este problema, los RTD se pueden conectar al ohmímetro de medición empleando diferentes configuraciones de cableado que usan dos, tres o cuatro hilos.

Este método ofrece una combinación equilibrada de precisión y simplicidad en el cableado pero, además, requiere que la resistencia equivalente de uno de los cables conductores sea lo más similar posible a la resistencia equivalente del otro cable conductor más el tercer cable. Dado que esto no siempre es posible, el método de tres hilos puede tener un desequilibrio inherente de hasta 2,5 °C por ohmio de diferencia en la resistencia efectiva.

Este método de conexión permite tramos de cable de hasta 600 m de longitud.

En este método de conexión, se aplica una pequeña corriente de alrededor de 150 μA al sensor a través de dos cables. La medición del voltaje a través del sensor se realiza en los otros dos cables con un ohmímetro de alta impedancia y resolución. Esta alta impedancia hace imposible el flujo de corriente a través de los cables utilizados para la medición de voltaje.

Los RTD de cuatro hilos se utilizan normalmente en laboratorios o en aplicaciones donde se necesitan mediciones muy precisas, como centros de control de calidad o de calibración.

Este método de conexión permite tramos de cable limitados únicamente por la caída de voltaje en el cable.

Esta diferencia puede convertirse en un problema en aplicaciones que requieren un alto nivel de precisión. Para abordar este problema, la mejor práctica es realizar la calibración correcta del RTD.

La calibración solía ser una tarea que requería mucho tiempo con las primeras generaciones de sensores de temperatura. La razón de esto es que los RTD requieren ser alimentados, es decir, son dispositivos activos, mientras que los termopares son dispositivos pasivos. En consecuencia, durante la medición, un RTD experimenta un aumento en su temperatura y, por consiguiente, una variación en la señal que genera.

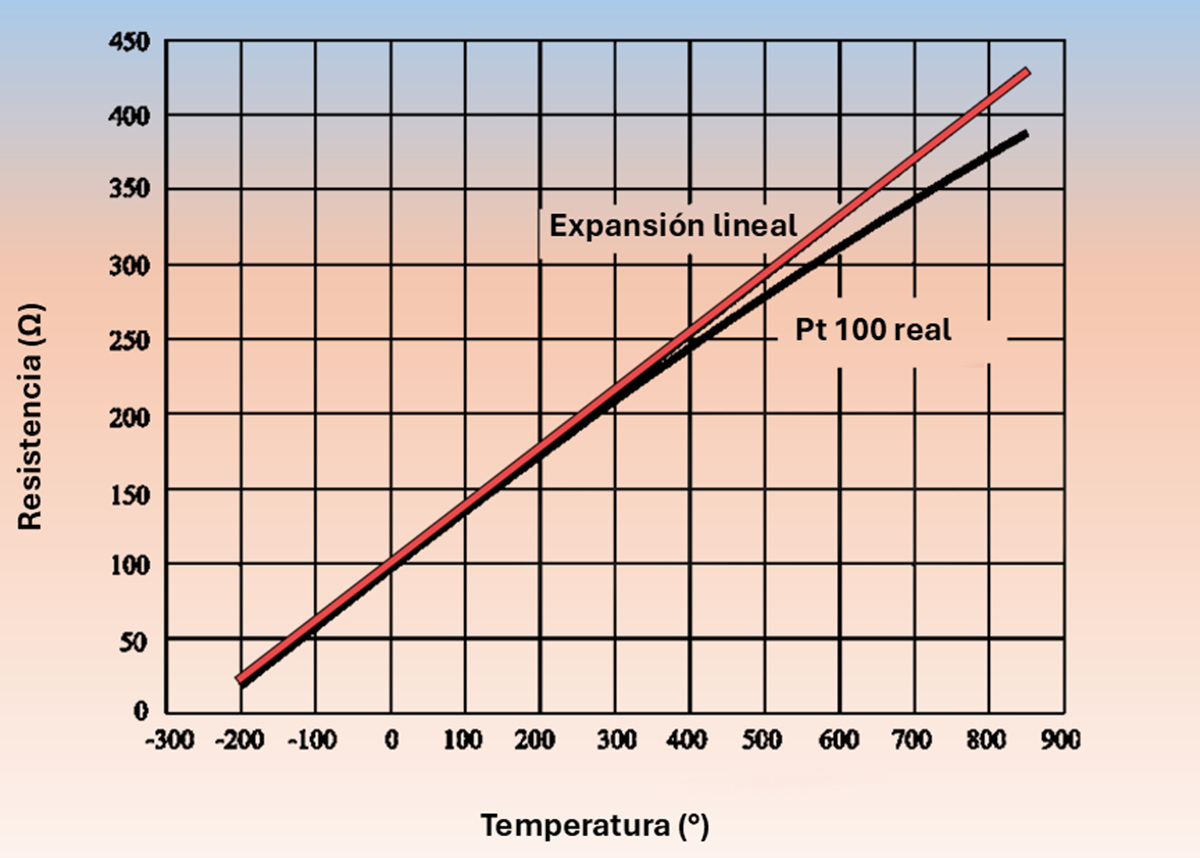

Por lo tanto, la diferencia entre la respuesta lineal ideal de una RTD y la real es una expresión polinómica (la ecuación de Callendar y Van Dusen), que contiene componentes cuadráticas y cúbicas, se puede compensar por métodos analógicos o digitales.

El método analógico tradicional para reducir la diferencia entre estas curvas consiste en compensar la diferencia de resistencia aumentando ligeramente el voltaje aplicado a los puntos de medición de los RTD. Este es un método de corrección basado en retroalimentación positiva y puede reducir el error de linealización del 3,5% habitual al 0,11%. Los métodos de compensación analógicos requerían el uso de potenciómetros, que eran la causa de la deriva de la señal y la falta de precisión debido a los cambios en las condiciones ambientales.

El uso de componentes electrónicos en los dispositivos de medición ha resuelto estos problemas por completo. Los dispositivos de medición contienen microprocesadores que cuentan con rutinas de calibración automáticas que eliminan el factor humano del procedimiento. Las técnicas de linealización digital utilizan un ADC para digitalizar la señal medida y luego procesar ese valor para compensar la diferencia entre el valor medido y el valor ideal. Los métodos habituales son el ajuste lineal, el ajuste lineal por segmentos y el ajuste por cálculo directo.

El método de ajuste lineal utiliza una ecuación de una recta que une los puntos de medición inferior y máximo. Este es el método más simple pero también el menos preciso.

El ajuste lineal por segmentos utiliza diferentes ecuaciones de línea para crear una función polinómica que utiliza varias ecuaciones de línea en diferentes regiones de la curva de respuesta utilizando un modelo de regresión lineal.

El cálculo directo requiere realizar el cálculo de la función de respuesta. Es el método más preciso, pero también el que requiere más potencia de procesamiento. Los procesadores de señal digital disponibles en la actualidad son lo suficientemente potentes y tienen un bajo costo, esos factores han contribuido para que este método se convierta en el más empleado en la actualidad.

- La calibración de RTD debe realizarse en los siguientes casos:

- En la puesta en marcha de un nuevo dispositivo.

- Después de que el dispositivo haya sido reparado o modificado (actualización de memoria flash, por ejemplo).

- Después de un tiempo especificado de mantenimiento.

- Después de un tiempo de uso especificado por el fabricante.

- Antes y después de las mediciones críticas.

- Después de cualquier evento que pueda haber afectado al RTD (vibración, impacto, cambio climático).

De acuerdo con la norma IEC 60751, se especifican tres clases de tolerancia estándar de calibración para RTD (ver tabla 2).

| Clase de tolerancia | Rango de validez de temperatura | Valores de tolerancia | |

|---|---|---|---|

| RTD de alambre bobinado | RTD de película delgada | ||

| AA | -50-250 °C | 0-150 °C | ± 0,1 + 0,0017 |t| |

| A | -100-450 °C | -30-300 °C | ± 0,15 + 0,002 |t| |

| B | -196-600 °C | -50-500 °C | ± 0,3 + 0,005 |t| |

| C | -196-600 °C | 50-600 °C | ± 0,6 + 0,01 |t| |

| “|t|” es el módulo de temperatura en grados centígrados | |||

Tabla 2. Tabla de clases de tolerancia RTD (IEC 60751-2008)

La estabilidad se define como la relación entre la curva original de resistencia vs temperatura comparada con la curva obtenida después de estar un tiempo predeterminado en servicio. La diferencia entre estas dos curvas se conoce como “deriva”.

Las causas de esta variación en la respuesta del RTD son las tensiones mecánicas y térmicas que los RTD experimentan en servicio, las que pueden cambiar la estructura cristalina del platino, modificando así la curva de resistencia vs temperatura. También puede haber impurezas presentes en el medioambiente o, especialmente en aplicaciones de alta temperatura, incluso la migración de los materiales empleados en la construcción del RTD. Por último, las alteraciones pueden ser causadas por el deterioro de la resistencia de aislamiento de la RTD.

En cualquier caso, este problema no es crítico y, para aplicaciones por debajo de 300 °C, está por debajo de ±0,05 °C (variación de Ro).

Por ejemplo, para aplicaciones a 500 °C, la deriva puede ser de alrededor de 0,35 °C después de mil horas de uso.