Historia de los procedimientos modulares en automatización

Una operación de proceso consiste en un conjunto de tareas que se producen una detrás de otra para alcanzar un cierto objetivo tal como iniciar o detener una unidad o fabricar un producto. ¿Cómo fue el camino hacia la automatización modular de procesos?

Si se observan las funciones disponibles en los sistemas de control, tanto en los controladores lógicos programables (PLC), como en los sistemas de control distribuido (DCS), estos se focalizan en el control discreto y continuo. Las funciones secuenciales y por lote fueron añadidas más tarde y su lógica es más compleja. Los procesos por lote (Batch) son procedimentales por naturaleza, pero generalmente involucran conjuntos de procedimientos funcionando en paralelo sobre unidades variables y casi siempre necesitan cierta flexibilidad integrada. El estándar ISA-88 contempla la automatización de lotes muy bien, aunque ya hubo intentos en las décadas de 1970 y 1980 para implementar gestión avanzada a través de funciones de sistema de control con cadenas de bloques de funciones o por aplicaciones de una línea de código. Tales funciones podían manejar la naturaleza secuencial del proceso pero tenían limitaciones.

Un área clave fue la mensajería y comunicación con el operador. El control y gestión de procesos requiere una interfaz verbosa pero los sistemas de control, por naturaleza, limitaban esta capacidad. Por lo tanto, dar información limitada al operario obstaculizaba su capacidad para tomar decisiones, actuar sobre alternativas, y dar cuenta de las razones de los estados de los procesos. Gestionar una transición de procesos de forma automática no funcionaba bien y los operarios optaron por hacerlo manualmente.

Otra dificultad que debía ser superada fue que la mayoría de las gestiones de proceso consistían en operaciones en estado no estacionario que incluían muchas operaciones manuales para el operador de campo o de sala. Esto significaba que el conocimiento sobre el estado del proceso quedaba del lado del staff operativo y no con los diseñadores del sistema de control o con los ingenieros. Comúnmente, el equipo de operaciones no está a cargo de la ingeniería ni configuración del sistema de control.

Si se observan las funciones disponibles en los sistemas de control, tanto en los controladores lógicos programables (PLC), como en los sistemas de control distribuido (DCS), estos se focalizan en el control discreto y continuo. Las funciones secuenciales y por lote fueron añadidas más tarde y su lógica es más compleja. Los procesos por lote (Batch) son procedimentales por naturaleza, pero generalmente involucran conjuntos de procedimientos funcionando en paralelo sobre unidades variables y casi siempre necesitan cierta flexibilidad integrada. El estándar ISA-88 contempla la automatización de lotes muy bien, aunque ya hubo intentos en las décadas de 1970 y 1980 para implementar gestión avanzada a través de funciones de sistema de control con cadenas de bloques de funciones o por aplicaciones de una línea de código. Tales funciones podían manejar la naturaleza secuencial del proceso pero tenían limitaciones.

Un área clave fue la mensajería y comunicación con el operador. El control y gestión de procesos requiere una interfaz verbosa pero los sistemas de control, por naturaleza, limitaban esta capacidad. Por lo tanto, dar información limitada al operario obstaculizaba su capacidad para tomar decisiones, actuar sobre alternativas, y dar cuenta de las razones de los estados de los procesos. Gestionar una transición de procesos de forma automática no funcionaba bien y los operarios optaron por hacerlo manualmente.

Otra dificultad que debía ser superada fue que la mayoría de las gestiones de proceso consistían en operaciones en estado no estacionario que incluían muchas operaciones manuales para el operador de campo o de sala. Esto significaba que el conocimiento sobre el estado del proceso quedaba del lado del staff operativo y no con los diseñadores del sistema de control o con los ingenieros. Comúnmente, el equipo de operaciones no está a cargo de la ingeniería ni configuración del sistema de control.

Sin embargo, luego de evaluar y consultar con los equipos operativos, la mejor práctica, know-how, fue incorporada al diagrama SOP inicial.

En los ‘90, comenzaron a aparecer herramientas de soporte para el operador así como funciones de asistencia, las cuales eran independientes del sistema de control. La industria química, tanto con procesos de lote como continuos, comenzó a implementar la automatización de procesos a través de esas nuevas herramientas y paquetes. Aparecieron en las consolas los diagramas de flujo con transiciones y etapas que guiaban al operario a través de procesos de cambios complejos. Hacia los 2000, la industria downstream de oil & gas y la petroquímica tomó los avances acaecidos en la industria química y comenzó a aplicar una transición similar hacia soluciones de gestión automatizadas. En los 2010, la innovación comenzó en la industria upstream, y se probó, desarrolló y modeló la automatización de procesos mediante plataformas de producción y en campo petrolero.

Gestión de transición

En su definición básica, la gestión de transición es un método para implementar gestión de procedimental avanzado. El objetivo es mejorar el rendimiento general a través de transiciones más rápidas y moderadas. Esto contribuye a extender la vida del equipamiento y a una producción optimizada o productividad. Existen tres grandes procesos operacionales que involucran transiciones: inicio, parada y cambio de estado de la unidad. El cambio de estado de la unidad incluye transiciones como cambios graduales, cambios en la velocidad de producción, cambios de equipos de proceso, etc. La gestión de transición aplica igualmente a una unidad de proceso completa como a una pieza seleccionada del equipamiento en una unidad de proceso, como una válvula de cierre, un separador de prueba o un intercambiador de calor. También las transiciones incrementan inherentemente el riesgo de interrupciones que pueden conducir a incidentes o pérdidas de producción.

Una cuarta área que se suma a la gestión de transición es la de cambios de estado de proceso “anormales”, como un enclavamiento en el proceso que resulta en una parada de un pozo o un evento más grande que resulta en la parada de toda una plataforma. En algunas transiciones anormales, como un enclavamiento en el proceso, la mayoría del tiempo hay oportunidad para que el operador de proceso reinicie el equipo y las condiciones de operación para restablecer las condiciones normales. El objetivo es minimizar la tasa de interrupción. Pero la ventana del tiempo es angosta y es muy difícil de hacer durante un evento anormal, por lo que más a menudo la afectación del proceso culmina en una parada mucho más duradera y con grandes pérdidas de producción.

Estas cuatro categorías de gestión que se conocen hace 20 años en otras industrias se aplican también para la industria upstream. Asimismo, en los últimos 2 años otra categoría procedimental de operaciones ha sido cada vez más importante involucrando una significativa cantidad de tiempo del operador de upstream Estos son los procedimientos de pruebas de seguridad y de conformidad (“compliance”) en la industria upstream.

Una cuarta área que se suma a la gestión de transición es la de cambios de estado de proceso “anormales”, como un enclavamiento en el proceso que resulta en una parada de un pozo o un evento más grande que resulta en la parada de toda una plataforma. En algunas transiciones anormales, como un enclavamiento en el proceso, la mayoría del tiempo hay oportunidad para que el operador de proceso reinicie el equipo y las condiciones de operación para restablecer las condiciones normales. El objetivo es minimizar la tasa de interrupción. Pero la ventana del tiempo es angosta y es muy difícil de hacer durante un evento anormal, por lo que más a menudo la afectación del proceso culmina en una parada mucho más duradera y con grandes pérdidas de producción.

Estas cuatro categorías de gestión que se conocen hace 20 años en otras industrias se aplican también para la industria upstream. Asimismo, en los últimos 2 años otra categoría procedimental de operaciones ha sido cada vez más importante involucrando una significativa cantidad de tiempo del operador de upstream Estos son los procedimientos de pruebas de seguridad y de conformidad (“compliance”) en la industria upstream.

Capturar el conocimiento del proceso

Juntas, las cinco áreas mencionadas más arriba son los lugares para la implementación de automatización avanzada integrada en las consolas de operador. Las librerías de procedimientos existentes basadas en papel y los manuales de procedimientos de operación estándar (SOP, standard operating procedure,) contienen conocimiento “estático” adquirido cuando la plataforma de producción estaba siendo construida y puesta en marcha. El conocimiento real y habilidades están en las cabezas de los operadores con más experiencia. Pero tales personas dejan su lugar de trabajo al jubilarse, y decrece la posibilidad de buenos operarios que puedan llevar adelante los procesos manualmente. Cómo preservar el conocimiento de los mejores operadores en su mejor día es la gran pregunta. La automatización modular de procesos (MPA, Modular Procedural Automation) puede facilitar el proceso de captura de conocimiento de este tipo de empleados habilidosos antes de que se jubilen o se vayan, recientes investigaciones han demostrado que hasta el 42% de todo el conocimiento de una compañía está alojado en los cerebros de sus empleados. A la vez que muchas empresas continúan operando con un número reducido de personal técnico y que aumenta el nivel de complejidad tecnológica, el flujo oportuno de información, datos y conocimiento es más importante que nunca en las industrias de procesos. Esta tendencia a reducir el staff y el incremento en la demanda de información precisa y en tiempo real se traduce en la aplicación de sistemas adicionales con niveles de automatización más sofisticados, incluyendo la automatización modular de procesos. La fuerza de trabajo más pequeña y con menos experiencia que existirá en el futuro debe empoderarse con nuevas tecnologías y flujos de trabajo que puedan transferir el conocimiento a demanda.

Las instalaciones que ameritan operaciones procedimentales automatizadas son las plataformas de producción offshore y de producción flotante como buques de descarga y almacenamiento (FPSO) dada la concentración de procesamiento en ambientes críticos.

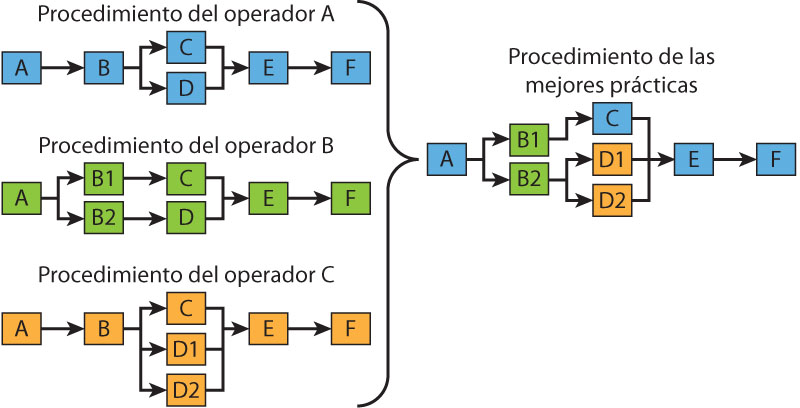

La figura 1 representa la metodología de captura de las mejores prácticas de procesos. El objetivo es “destilar” las mejores prácticas de operación y encontrar el balance entre procesos manuales, dirigido y automatizados, documentando e implementando los procesos y ejecutando ciclos de mejora continua en ellos. Automatizar todo no siempre es la mejor solución; tampoco hacer todo manual. Lo que sí aporta la mejor solución es evaluar con conciencia los hechos que causan las interrupciones de producción, luego evaluar las operaciones procedimentales asociadas a ellos, documentarlos y determinar qué tipo de implementación proveerá el mejor retorno económico a la vez que mejorará la seguridad, la salud y los datos ambientales de la instalación.

Un procedimiento modular consiste en pasos y, como se muestra en la figura 1, cada operador comenzó con el SOP pero lo modificó para manejar diferentes situaciones y estilos de operación añadiendo pasos adicionales. Del lado derecho está la “mejor práctica” resultante.

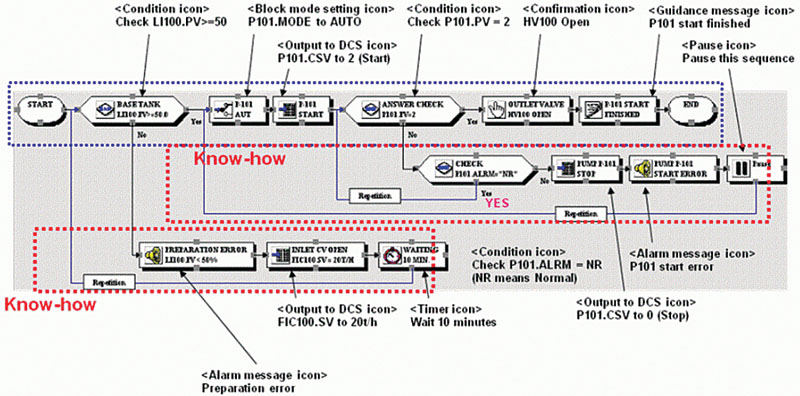

Otro ejemplo de captura de mejores prácticas se muestra en la figura 2. El SOP original era simplemente:

Un procedimiento modular consiste en pasos y, como se muestra en la figura 1, cada operador comenzó con el SOP pero lo modificó para manejar diferentes situaciones y estilos de operación añadiendo pasos adicionales. Del lado derecho está la “mejor práctica” resultante.

Otro ejemplo de captura de mejores prácticas se muestra en la figura 2. El SOP original era simplemente:

- Chequear el nivel base del tanque LI100.PV≥50%

- Iniciar bomba P-101 luego de confirmar la presión correcta del cabezal de succión

- Chequear la respuesta de bandera

- Confirmar que el operador de cubierta abrió la válvula manual HV100

Sin embargo, luego de evaluar y consultar con los equipos operativos, la mejor práctica, know-how, fue incorporada al diagrama SOP inicial. Esto se ve en la figura 2 en las cajas de líneas punteadas rojas. Los SOP se actualizan y se convierten en un proceso de base electrónica. La documentación del proceso luego puede estar disponible al operador y es un documento ”vivo”. La ejecución de los procesos queda documentada y grabada y reportada automáticamente. Así, se desarrolla y se despliega un estándar global de mejores prácticas. Esto favorece y aumenta la compartición de conocimiento y hace sinergia con toda la empresa upstream.

Operaciones procedimentales

Las instalaciones upstream funcionan y se mantienen siguiendo procedimientos operacionales, y todo proceso y transición cuenta con un SOP documentado. Un procedimiento consiste en un conjunto de tareas llevadas a cabo en conjunto para alcanzar cierto objetivo. Los procedimientos varían por tipo de instalación/compañía/locación, pero requieren una ejecución consistente. Existen tres tipos principales de procedimientos: manual, dirigido y automatizado.

- Manual. Los procedimientos manuales se llevan a cabo por operadores que actúan ya sea en la sala de control o en campo. A menudo, los operadores ejecutan estos procedimientos basados en su entrenamiento y experiencia acumulada a lo largo de los años y en la referencia a documentos escritos tales como SOP. Puede haber una variabilidad alta en la forma de ejecutar procedimientos en tanto que algunos operarios tienen mejores habilidades o más experiencia. La documentación para la mejora del proceso requiere el registro manual, la cual puede variar en calidad y dificulta obtener beneficios sin un análisis de datos adicional.

- Dirigido. Los procedimientos dirigidos se implementan en un sistema de ejecución de control o de fabricación, y se llevan a cabo de forma escalonada deteniéndose al final de cada paso y esperando a que el operario dé permiso manualmente para continuar. Este tipo de procedimientos aminora la variabilidad y los tiempos de transición y permiten el registro automática.

- Automatizado. Los procedimientos automatizados se implementan en los sistemas de control y generalmente solo se detienen al final de las secuencias normales de operación. Si ocurre una situación anormal o interviene un operario, se puede llevar a cabo una secuencia excepcional. Este tipo de procedimiento representa una mejora respecto de los de tipo dirigido, con mejoras en la variabilidad y la reducción del tiempo de transición.

Objetivos de aplicaciones para la automatización de procedimientos upstream

Las instalaciones que ameritan operaciones procedimentales automatizadas son las plataformas de producción offshore y de producción flotante como buques de descarga y almacenamiento (FPSO) dada la concentración de procesamiento en ambientes críticos. Se utilizan, por ejemplo en la industria offshore para almacenar y procesar gas y petróleo. Un buque FPSO está diseñado para recibir gas o petróleo extraído de plataformas cercanas o pozos submarinos, procesarlo y almacenarlo hasta que se pueda descargar a un tanque o transportar por una tubería. Como es típico en estas aplicaciones, la seguridad y el comportamiento de los derrames son de suprema importancia a la hora de realizar cálculos y evaluar costos operacionales. El riesgo real de la seguridad o de los derrames se mantienen muy bajos porque sus consecuencias serían gigantescas.

Los campos de gas y petróleo en tierra firme también implican operaciones procedimentales complejas. Los métodos de recuperación secundaria y terciaria de petróleo siguen procedimientos que son muy repetitivos pero que necesitan de una vigilancia constante para mantener los costos y maximizar producción. Un ejemplo típico son la inundaciones de vapor o el drenaje de gravedad asistido por vapor (SAGD) en campos petroleros. En Estados Unidos, se realiza la práctica de fracking hidráulico para extraer gas natural desde la década de 1940. Sin embargo, las operaciones procedimentales son, otra vez, de vital importancia para mantener el rendimiento de la instalación y ajustarse a los estándares ambientales internacionales.

Los campos de gas natural y los gasoductos conducen a instalaciones de procesamiento llamadas plantas de gas natural licuado (GNL) y de gas a líquido (GTL). El GNL es un líquido claro, no tóxico, incoloro que se forma cuando el gas natural se enfría a -160 °C aproximadamente. Esto achica el volumen de gas unas 600 veces, haciendo que sea más fácil de almacenar y transportar. La química requerida es básica pero la complejidad aparece frente a temperaturas extremas, y se requieren presiones altas. Además, cada tipo de gas acarrea dificultades diferentes. Por ejemplo, la calidad del gas natural determina cuánto pretratamiento y energía serán necesarios para hacer GNL esté en especificación antes del transporte. Los típicos ítems a tener en cuenta son agua, gases ácidos gases, compuestos con sulfuro, dióxido de carbono, hidrocarburos más pesados y metales pesados. Automatizar las procedimientos de operación ayuda a alcanzar el máximo rendimiento en las cinco áreas mencionadas más arriba, pero también a mantener la vida del equipamiento.

Algunos de los eventos que desafían a la industria upstream son el aumento de costos operativos y la extracción más forzosa de gas y petróleo debido a la complejidad. El riesgo siempre fue una constante pero lo que cambió son las consecuencias de los enclavamientos, quemas y venteos. En los ultimos años cuando las paradas imprevistas se atribuyen a fallos en el seguimiento del procedimiento, se implementa la automatización del mismo. Los ejemplos más comunes de automatización modular son los de las siguientes áreas: líneas de flujo de pozos, separadores de tests, chequeo de la conformidad regulatoria en paradas de emergencia, chequeos de temperatura, chequeos de comunicación submarina, refuerzo de pozos, recuperación de enclavamientos minimizando derrames y quemazones, y una gestión de transición avanzada para aumentar la vida útil del equipamiento.

Las regulaciones del gobierno de Estados Unidos se han endurecido y no solo es importante demostrar que hay un procedimiento sino que además efectivamente se sigue y además, que se puede probar que se respeta.

En 2009, Shell desarrolló procedimientos automatizados en una instalación de GNL para cortar de raíz las pérdidas por gestión de transición. En este caso, luego de una parada o enclavamiento, se realizó el procedimiento de enfriamiento para los intercambiadores de calor criogénicos principales (MCHE) para alcanzar un perfil de temperatura predefinido. Antes de la automatización, se hacía siempre de forma manual porque implicaba un conjunto de operaciones complejas, el proceso no respondía de forma lineal y los operarios debían controlar muchas acciones a la vez. El objetivo fue eliminar las fallas de los equipos (fugas) excediendo los niveles recomendados de velocidad de enfriamiento. Tales costos llegaban a sumar hasta el 2% de la producción anual. El desarrollo de procedimientos automatizados tomó en cuenta la experiencia del operario (captura de las mejores prácticas), análisis de los procedimientos existente y datos históricos. La implementación se construyó con módulos encargados de tareas y procedimientos específicos.

Los campos de gas y petróleo en tierra firme también implican operaciones procedimentales complejas. Los métodos de recuperación secundaria y terciaria de petróleo siguen procedimientos que son muy repetitivos pero que necesitan de una vigilancia constante para mantener los costos y maximizar producción. Un ejemplo típico son la inundaciones de vapor o el drenaje de gravedad asistido por vapor (SAGD) en campos petroleros. En Estados Unidos, se realiza la práctica de fracking hidráulico para extraer gas natural desde la década de 1940. Sin embargo, las operaciones procedimentales son, otra vez, de vital importancia para mantener el rendimiento de la instalación y ajustarse a los estándares ambientales internacionales.

Los campos de gas natural y los gasoductos conducen a instalaciones de procesamiento llamadas plantas de gas natural licuado (GNL) y de gas a líquido (GTL). El GNL es un líquido claro, no tóxico, incoloro que se forma cuando el gas natural se enfría a -160 °C aproximadamente. Esto achica el volumen de gas unas 600 veces, haciendo que sea más fácil de almacenar y transportar. La química requerida es básica pero la complejidad aparece frente a temperaturas extremas, y se requieren presiones altas. Además, cada tipo de gas acarrea dificultades diferentes. Por ejemplo, la calidad del gas natural determina cuánto pretratamiento y energía serán necesarios para hacer GNL esté en especificación antes del transporte. Los típicos ítems a tener en cuenta son agua, gases ácidos gases, compuestos con sulfuro, dióxido de carbono, hidrocarburos más pesados y metales pesados. Automatizar las procedimientos de operación ayuda a alcanzar el máximo rendimiento en las cinco áreas mencionadas más arriba, pero también a mantener la vida del equipamiento.

Algunos de los eventos que desafían a la industria upstream son el aumento de costos operativos y la extracción más forzosa de gas y petróleo debido a la complejidad. El riesgo siempre fue una constante pero lo que cambió son las consecuencias de los enclavamientos, quemas y venteos. En los ultimos años cuando las paradas imprevistas se atribuyen a fallos en el seguimiento del procedimiento, se implementa la automatización del mismo. Los ejemplos más comunes de automatización modular son los de las siguientes áreas: líneas de flujo de pozos, separadores de tests, chequeo de la conformidad regulatoria en paradas de emergencia, chequeos de temperatura, chequeos de comunicación submarina, refuerzo de pozos, recuperación de enclavamientos minimizando derrames y quemazones, y una gestión de transición avanzada para aumentar la vida útil del equipamiento.

Las regulaciones del gobierno de Estados Unidos se han endurecido y no solo es importante demostrar que hay un procedimiento sino que además efectivamente se sigue y además, que se puede probar que se respeta.

En 2009, Shell desarrolló procedimientos automatizados en una instalación de GNL para cortar de raíz las pérdidas por gestión de transición. En este caso, luego de una parada o enclavamiento, se realizó el procedimiento de enfriamiento para los intercambiadores de calor criogénicos principales (MCHE) para alcanzar un perfil de temperatura predefinido. Antes de la automatización, se hacía siempre de forma manual porque implicaba un conjunto de operaciones complejas, el proceso no respondía de forma lineal y los operarios debían controlar muchas acciones a la vez. El objetivo fue eliminar las fallas de los equipos (fugas) excediendo los niveles recomendados de velocidad de enfriamiento. Tales costos llegaban a sumar hasta el 2% de la producción anual. El desarrollo de procedimientos automatizados tomó en cuenta la experiencia del operario (captura de las mejores prácticas), análisis de los procedimientos existente y datos históricos. La implementación se construyó con módulos encargados de tareas y procedimientos específicos.

Modularizar operaciones procedimentales

La automatización de procedimientos ha sido un objetivo constante en la mayoría de las industrias de proceso durante muchas décadas. Aumenta la seguridad y confiabilidad y habilita operaciones verificables, repetibles y consistentes. Además, conserva el rol primario para el operario.

En el pasado, los procedimientos automatizados para procesos continuos se han implementado según diseños ad hoc y técnicas de programación que en general resultaban en un código difícil de mantener. Si bien es cierto que esto puede acarrear beneficios en el corto plazo, el costo total de poseer estos procedimientos era más alto de lo necesario. Esto se debía a costos de implementación siempre en aumento para cambiar y actualizar procedimientos a lo largo del tiempo debido a la falta de módulos de software reutilizables.

En el pasado, los procedimientos automatizados para procesos continuos se han implementado según diseños ad hoc y técnicas de programación que en general resultaban en un código difícil de mantener. Si bien es cierto que esto puede acarrear beneficios en el corto plazo, el costo total de poseer estos procedimientos era más alto de lo necesario. Esto se debía a costos de implementación siempre en aumento para cambiar y actualizar procedimientos a lo largo del tiempo debido a la falta de módulos de software reutilizables.

Los procedimientos de automatización upstream colaboran para reducir costos, aumentar la satisfacibilidad de las normas y mejorar el rendimiento de las instalaciones.

Con la modularización, se construyeron procedimientos como “bloques de construcción”. Esto mejoró la flexibilidad y estandarización, a la vez que redujo los costos de ingeniería y mantenimiento. Implementar una solución modular también aporta a las empresas la posibilidad de estandarizar funciones transversales a la planta, locaciones y la empresa en su totalidad. Asimismo, ayudara a reducir los costos de ingeniería, proveer operaciones consistentes y reducir los costos totales de propiedad (TCO).

Automatización modular de procedimientos (MPA)

MPA es una metodología de consulta cuyo propósito es documentar y automatizar las operaciones en los procesos continuos. Un diseño modular facilita la implementación de estándares dentro de los lugares y en toda la compañía. Esta forma favorece la aprobación del usuario y reduce los costos de utilización.

Una solución modular como la propuesta por MPA aporta una serie de beneficios tales como los que se listan a continuación:

Una solución modular como la propuesta por MPA aporta una serie de beneficios tales como los que se listan a continuación:

- Jerarquía de procedimientos. MPA convierte los procesos largos y complejos en módulos más pequeños y los organiza jerárquicamente. Esta modularización facilita la documentación, verificación e implementación de las piezas discretas de lógica procedural y conocimiento.

- Reutilización de la lógica del proceso. Ya sea que se implementen procedimientos manuales, dirigidos o automatizados, MPA puede ayudar a reutilizar los mismos procedimientos y lógica en diferentes partes de la planta y con productos diferentes. Cuando se reutiliza la lógica del procedimiento (que son porciones o módulos del proceso total), el negocio gana repetibilidad, confiabilidad y reduce el costo de desarrollar procesos duplicados.

- Consistencia multi-sitio. Las compañías con múltiples sitios de producción pueden ganar en eficiencia y mejora de producto estandarizando el conocimiento sobre procesos entre las plantas. Sin las técnicas de automatización modular, este nivel de estandarización sería engorroso de mantener. Los procedimientos modulares, tanto los dirigidos como los automatizados, permiten que las instalaciones puedan compartir el conocimiento acerca de sus procedimientos de una forma sencilla.

- Solución escalable. MPA es una solución flexible y escalable de automatización; evita el “la talla única”. Las implementaciones de diferentes tipos de procedimientos contienen escalabilidad para control de procesos manual, dirigido y automatizado. La jerarquía de procesos modular se ajusta fácilmente a los requisitos de la aplicación, que pueden variar según el nivel de complejidad (por ejemplo, la secuencia normal solamente o la gestión de excepción compleja).

- Utilizar el mejor conjunto de herramientas depende de los requerimientos. Aunque quizá ya exista una base instalada con capacidad de control, al usar una metodología MPA, primero se comprenden y documentan, y luego y luego la mejor herramienta para ejecutar el procedimiento automatizándose recomienda.

Conclusiones

El trabajo ya logrado en otras industrias de proceso ha probado el valor de la estandarización y automatización de procedimientos. Incluye el compartir la experiencia y el conocimiento operacional, la implementación de procedimiento consistente y el uso de una solución modular. La automatización modular de procedimientos reduce los costos de ingeniería, mejora la flexibilidad y reduce los tiempos de parada para hacer cambios.

Dado que los lugares de upstream están geográficamente dispersos, y se dificulta acceder, la innovación acaecida en el área sobre la operación a través de la gestión remota (en un modo offline) junto al modelado de plataformas de producción y los sistemas de control virtuales, facilitan el desarrollo, testeo y verificación de las mejores prácticas. Así, la operabilidad de upstream aumenta y se produce de forma más rápida y segura.

Los procedimientos de automatización upstream colaboran para reducir costos, aumentar la satisfacibilidad de las normas y mejorar el rendimiento de las instalaciones gracias a los siguientes ítems:

Dado que los lugares de upstream están geográficamente dispersos, y se dificulta acceder, la innovación acaecida en el área sobre la operación a través de la gestión remota (en un modo offline) junto al modelado de plataformas de producción y los sistemas de control virtuales, facilitan el desarrollo, testeo y verificación de las mejores prácticas. Así, la operabilidad de upstream aumenta y se produce de forma más rápida y segura.

Los procedimientos de automatización upstream colaboran para reducir costos, aumentar la satisfacibilidad de las normas y mejorar el rendimiento de las instalaciones gracias a los siguientes ítems:

- Mejora en la seguridad y protección

- Mejora en la reducción de derrame

- Mejora en OPex/BBL

- Mejora en la producción diaria

Por Maurice Wilkins de Yokogawa

Autor:

Todas las publicaciones de:

Publicado en:

Número:

Mes:

Año:

Palabra clave: