Analizador de gas en continuo modelo EL3060-Uras26 para medición mediante principio NDIR

Tecnología NDIR

La producción y el consumo de gas natural se encuentran en constante crecimiento en todo el mundo, con inversiones de capital planeadas para las próximas décadas y un crecimiento sostenido de la demanda.

El poder calorífico es uno de los principales parámetros utilizados para la determinación de la calidad de gas, ayudando a reducir costos en la cantidad de gas requerido.

Definición de poder calorífico

Se entiende por poder calorífico de un gas a la cantidad de energía por unidad de masa o volumen desprendida al producirse la oxidación de dicho gas, es decir, durante el proceso de combustión. Las unidades de medición más comúnmente utilizadas en la industria para expresar este parámetro se refieren a cantidad de energía por masa o volumen de combustible, por ejemplo kilojoule por kilo (kJ/Kg) o por metro cúbico (kJ/m3), o kilocaloría por kilo (kcal/kg) o por metro cúbico (kcal/m3).

Si bien en la teoría el poder calorífico de un gas es único y constante, en la práctica podemos encontrar dos definiciones: poder calorífico superior (o CVs) y poder calorífico inferior (o CVi). El poder calorífico superior considera que el vapor de agua generado en la combustión está condensado, y por lo tanto tiene en cuenta el calor generado por el cambio de fase; mientras que en el caso del poder calorífico inferior, no se tiene en cuenta el aporte de calor por la condensación del vapor de agua.

Sobre el autor

Matias Hugo Clavin es Ingeniero Químico y se desempeña actualmente en la fábrica de analizadores de gas en continuo de ABB sita en la ciudad de Frankfurt, como gerente técnico-comercial para Europa y Latinoamérica.

Uso industrial

En los usos industriales, el poder calorífico inferior es de mayor interés, ya que los gases de combustión suelen encontrarse a una temperatura superior a la temperatura de condensación del vapor de agua. Puesto que el poder calorífico representa la cantidad de energía disponible en un gas, representa también la calidad del gas que se está utilizando. A mayor poder calorífico de un gas, será necesaria menor cantidad en masa o volumen para generar una determinada cantidad de energía de combustión, mientras que a menor poder calorífico, la cantidad requerida será mayor. En la industria, el gas se suele facturar por unidad de volumen, lo que hace entonces necesario controlar que el poder calorífico sea lo más constante posible. En resumen, un gas de mayor poder calorífico se traducirá en un menor costo de operación del proceso en cuestión.

La medición y control del poder calorífico normalmente depende de las empresas proveedoras de gas, ya sea gas natural, de yacimiento, de pozo o biogás, pero dada la influencia de este parámetro en los costos de operación, los consumidores mayoritarios utilizan también equipos propios para el control de calidad del gas. Como ejemplo podemos citar la industria metalúrgica, fábricas de vidrio, industria cementera, generadoras de energía, refinerías y petroquímicas.

Parámetros adicionales

Además del poder calorífico, existen otros parámetros de interés a nivel industrial para determinar la calidad de un gas. Estos parámetros son el índice de Wobbe (Wi), la densidad relativa (rD) y el porcentaje de nitrógeno (%N2).

El índice de Wobbe se define como el cociente entre el poder calorífico y la raíz de la densidad relativa de un gas. Es un parámetro de importancia ya que relaciona dos parámetros que tienen influencia en el comportamiento de los quemadores de gas y se puede utilizar como patrón para definir si dos combustibles son intercambiables entre sí. Por otro lado, la densidad relativa de un gas es un parámetro adimensional que relaciona la densidad del gas de interés con la de un gas de referencia, en este caso, aire a una atmósfera (1 atm) de presión y cero grados centígrados (0 °C). Se requiere este parámetro para el cálculo del índice de Wobbe.

Por último, el porcentaje de nitrógeno se calcula para el gas natural como el cien por ciento (100%V) menos la sumatoria de concentraciones de cada uno de los componentes de dicho gas natural, es decir, metano, etano, propano e hidrocarburos superiores. A mayor porcentaje de nitrógeno, menor calidad de gas natural, ya que el nitrógeno no aporta energía durante la combustión.

Cálculo de parámetros

De forma tal de utilizar siempre los mismos criterios de cálculo de parámetros, se aplican estándares de cálculo internacionalmente aceptados. Existen diversos estándares, uno de los más comunes es la norma ISO 6976. Dicha norma establece los métodos de cálculo para poder calorífico, densidad relativa e índice de Wobbe del gas natural, sustitutos de gas natural y otros gases combustibles. Como información inicial, la norma requiere conocer la fracción molar de cada uno de los componentes combustibles presentes en el gas de interés. Es entonces aquí que se hace necesaria la medición correcta de cada componente y, por consiguiente, la utilización de un analizador de gases.

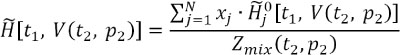

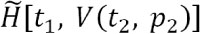

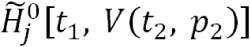

La ecuación de cálculo general de poder calorífico de un gas real expresada por ISO 6976 tiene la siguiente forma:

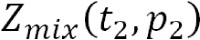

donde:

es el poder calorífico real en base volumétrica es el poder calorífico real en base volumétrica

es el factor de compresibilidad a las condiciones de medición es el factor de compresibilidad a las condiciones de medición

es el poder calorífico ideal en base volumétrica para el componente j es el poder calorífico ideal en base volumétrica para el componente j

es la fracción molar del componente j es la fracción molar del componente j

Ref.: ISO-6976:1995, “Natural gas – calculation of calorific values, density, relative density and Wobbe index from composition”, Pág. 5

Medición analítica

La operación del equipo se puede realizar directamente desde el frente, a través del vidrio protector, sin necesidad de contar con un puntero magnético, ya que utiliza una pantalla capacitiva. Esto se traduce en una operación segura y confiable en todo momento, al no requerir la apertura del gabinete. Los menúes están disponibles en diversos idiomas intercambiables y son muy intuitivos, ahorrando así tiempo en la operación y mantenimiento.

Existen diversos métodos para la determinación del poder calorífico de un gas combustible. Uno de los métodos más antiguos, aún utilizado en laboratorios, es el del calorímetro o bomba calorimétrica. El equipo consiste en un recipiente herméticamente cerrado, de volumen constante y perfectamente aislado, donde se introduce el gas cuyo poder calorífico desea medirse. Mediante una chispa se provoca la ignición del gas, registrándose entonces un cambio de temperatura con un termómetro externo conectado al recipiente, en base a lo cual se calcula el calor liberado por la reacción de oxidación o combustión. Este método, si bien es considerablemente exacto, tiene la desventaja de ser discontinuo y de que el gas a medir termina siendo destruido por la combustión. Por esta razón, no encuentra aplicación en la industria de producción de gas natural ni en las industrias consumidoras a gran escala.

Tradicionalmente, la medición industrial continua de poder calorífico se realiza con cromatógrafos de gas en línea. Esta técnica consiste en separar los componentes de la muestra de gas dentro de una columna cromatográfica, normalmente un tubo capilar, donde se encuentra un soporte o fase estacionaria, siendo la fase móvil el propio gas a analizar. Por fenómenos de adsorción, los componentes del gas son retenidos sobre la fase estacionaria, variando su tiempo de elución en la columna según su peso molecular. Los componentes de menor peso molecular tendrán un tiempo de elución menor, mientras que los de mayor peso molecular tendrán un tiempo mayor. A la salida de la columna se encuentra un detector selectivo a hidrocarburos, generalmente del tipo de conductividad térmica. Como resultado del análisis, se obtiene un cromatograma, un gráfico que indica qué porcentaje de cada hidrocarburo se encuentra en el gas analizado. Esta información se utiliza luego para el cálculo del poder calorífico, y demás parámetros requeridos.

El método cromatográfico es uno de los más exactos y difundidos como estándar industrial, ya que puede analizar hasta nonano (C9H20) y superiores (C9+). Presenta, sin embargo, algunas desventajas: el análisis no es completamente continuo, ya que existe un tiempo de elución de la columna cromatográfica o ciclo de análisis, que suele estar en los cinco a diez minutos, dependiendo de la cantidad de componentes a analizar. Asimismo, se requiere un gas de transporte o carrier para hacer fluir el analito a través de la columna cromatográfica, y un gas patrón para calibración compuesto por concentraciones conocidas de cada componente analizado. Dichos gases de servicio representan un costo de operación elevado que, sumado al costo de adquisición del instrumento, se traduce en un alto costo total de propiedad.

Otros métodos de análisis que se pueden encontrar en la industria incluyen el de conductividad térmica y el de velocidad de propagación de una onda sonora en el gas. Con estos métodos se calcula el poder calorífico en forma directa, sin calcular el porcentaje de cada componente constituyente del gas analizado.

Un método de medición alternativo es el análisis mediante un analizador de gas fotométrico no dispersivo infrarrojo (o NDIR). El método se utiliza ampliamente a nivel industrial para la medición de gases activos en el espectro infrarrojo, que incluyen monóxido de carbono (CO), dióxido de carbono (CO2), óxido nítrico (NO), dióxido de azufre (SO2), metano (CH4), y otros hidrocarburos. Como aplicaciones podemos encontrar la medición continua de emisiones al aire (CEMS), procesos de fabricación de cemento y cal, así como análisis de hidrocarburos en refinerías.

Actividad en el espectro infrarrojo

El gabinete está totalmente construido en aluminio a prueba de explosión (EEx-d), por lo que no requiere la instalación de purga. No se requiere la apertura del gabinete EEx-d para la instalación y cableado eléctrico, el equipo posee incorporada una caja de conexiones de seguridad aumentada (EEx-e) donde se realiza todo el conexionado de alimentación eléctrica y comunicaciones, siendo posible 4-20 mA, Modbus RTU, Modbus TCP/IP y Profibus.

Para que una molécula sea activa en el espectro infrarrojo, debe presentarse un cambio en el momento dipolar de esta. Un momento dipolar eléctrico ocurre cuando dos átomos adyacentes de una molécula tienen diferente electronegatividad o carga eléctrica, separadas por una distancia, representada por un vector. El momento dipolar se define como el producto entre la carga eléctrica y el vector de separación. Un cambio en el momento dipolar ocurre cuando la distancia entre los átomos que lo forman cambia debido a vibraciones o rotaciones de la molécula, lo cual da origen a un campo electromagnético oscilante. La radiación electromagnética oscilando a la misma frecuencia puede, entonces, interactuar y ser absorbida por la molécula, resultando en un cambio en los niveles de energía e incrementando así la vibración y/o rotación.

Los gases monoatómicos o diatómicos homonucleares no presentan actividad en el espectro infrarrojo. Gases monoatómicos como el argón (Ar) poseen solamente un átomo y, por lo tanto, no pueden presentar un momento dipolar. Los gases diatómicos homonucleares como el oxígeno (O2) y el nitrógeno (N2) poseen átomos adyacentes con electronegatividades idénticas, por lo que la rotación o vibración no representa un cambio en el momento dipolar. Cualquier otro gas que no cumpla con los criterios mencionados será activo en el espectro infrarrojo, por ejemplo monóxido de carbono (CO), dióxido de carbono (CO2) y dióxido de azufre (SO2).

Principio de medición NDIR

La fotometría y espectrometría NDIR son comúnmente utilizadas para el análisis químico debido a la capacidad de la radiación infrarroja de interactuar con una gran variedad de moléculas. Cuando la radiación infrarroja atraviesa un gas, parte de ella será absorbida disminuyendo así la intensidad de la radiación resultante. El análisis cuantitativo se utiliza, entonces, para determinar la cantidad o concentración de un analito, basándose en la Ley de Lambert-Beer. Puesto que las moléculas absorben radiación infrarroja en bandas específicas a la molécula, comparar la radiación incidente y resultante a dichas longitudes de onda específicas permite la cuantificación de la concentración de la muestra. La Ley de Lambert-Beer expresa la absorción de radiación como una relación lineal con la concentración de la muestra a una longitud de onda específica. Si el camino óptico de la muestra y la longitud de onda se mantienen constantes, se puede obtener un gráfico de calibración de absorbancia versus concentración. El gráfico puede utilizarse luego para determinar concentraciones desconocidas de componentes de una muestra o gas.

Medición de poder calorífico con EL3060-Uras26

Celdas de calibración: consiste en una “ampolla” de vidrio donde se encuentra encapsulado un gas de concentración conocida, con el cual se genera la señal de ajuste para realizar la calibración. La celda está herméticamente sellada por medio de soldadura entre el marco metálico y vidrio mediante deposición metálica, garantizando así estabilidad mayor a diez años.

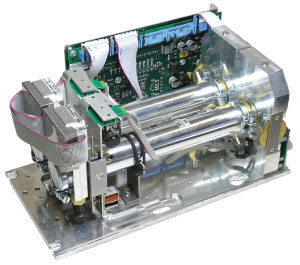

Como empresa líder en soluciones analíticas para la medición de gases, ABB posee dentro de su portafolio el analizador de gas en continuo mediante principio de medición NDIR modelo Uras26, un fotómetro industrial para la medición de gases en emisiones y diversas aplicaciones de la industria de proceso.

La aplicación de cálculo de poder calorífico y demás parámetros asociados se puede realizar con es analizador de gases. Debido a que los hidrocarburos son activos en el espectro infrarrojo, es posible utilizar este método como una alternativa a los métodos tradicionales aplicando las ecuaciones de cálculo de la norma ISO 6976. Se miden simultáneamente los tres componentes mayoritarios del gas natural, es decir, metano (CH4), etano (C2H6) y propano (C3H8), así como dióxido de carbono (CO2), y sobre la base de ellos se calculan el poder calorífico, densidad relativa, índice de Wobbe y porcentaje de nitrógeno (%N2).

Pese a no realizar la medición de todos los hidrocarburos del gas natural hasta C9+ tal como ocurre en un cromatógrafo, se obtiene una precisión elevada de cálculo ya que los tres componentes principales son los que aportan el mayor porcentaje de poder calorífico al gas. Pruebas realizadas en diversos gases naturales provenientes de distintas fuentes arrojan precisiones de cálculo con un error entre 0,5 y uno por ciento, lo cual es comparable al método cromatográfico.

Las principales ventajas de medir con un equipo NDIR se encuentran en las características propias del analizador EL3060-Uras26. Dicho equipo puede medir hasta cuatro componentes diferentes en simultáneo, con hasta cuatro rangos de medición para cada componente. Detectores rellenos de gas son utilizados en este analizador, resultando en una alta selectividad a los componentes analizados así como límites de detección extremadamente bajos. La medición se realiza en tiempo real con un T90 de cinco segundos, lo cual representa una ventaja considerable frente al tiempo de ciclo de análisis de un cromatógrafo (cinco a diez minutos). El cálculo de los parámetros se realiza también en tiempo real, ya que las ecuaciones de la norma ISO 6976 se encuentran incorporadas al software del analizador. Todos los componentes medidos y valores calculados se presentan en pantalla y están también disponibles como señales de cuatro a veinte miliampers (4-20 mA), Modbus o Profibus.

Respecto a gases de servicio, el equipo EL3060-Uras26 no los requiere. Al no tratarse de un cromatógrafo, no es necesario un gas carrier para transportar la muestra a través de las celdas de medición; solamente es necesario regular caudal y presión de la muestra a analizar previo al ingreso al equipo. Para ello es suficiente con un regulador de presión y un rotámetro. Asimismo, no se requieren gases de calibración para la operación normal, ya que el equipo posee celdas internas para calibración de span, mientras que el cero se puede calibrar con aire ambiente o nitrógeno. Dicha calibración se puede programar para iniciarse regularmente de forma automática, lo cual se traduce en ahorro de tiempo y dinero en rutinas de mantenimiento.

Este analizador posee un gabinete construido totalmente en aluminio a prueba de explosión (EEx-d) apto para instalación en área clasificada ATEX Zona 1 o Clase 1 Div 1, y no requiere purga con nitrógeno para cumplir con dicha certificación. La unidad electrónica se encuentra ubicada dentro de un gabinete con pantalla protegida por vidrio a prueba de explosión, mientras que el fotómetro NDIR se ubica en un gabinete contiguo y está conectado al primero mediante cableado a prueba de explosión. Todas las conexiones EEx-d se realizan en fábrica, sin necesidad de que el usuario las intervenga. Una caja de conexiones de seguridad aumentada (EEx-e) se provee adosada al equipo para realizar el conexionado eléctrico y de señales. La operación es, asimismo, sencilla, directamente desde la pantalla táctil a través del vidrio, sin puntero magnético.

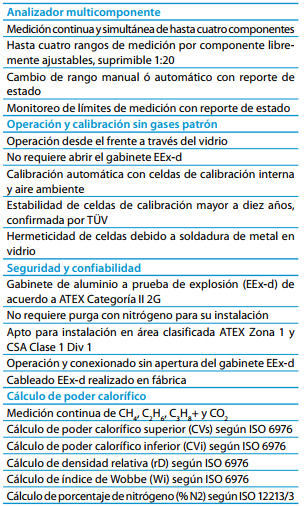

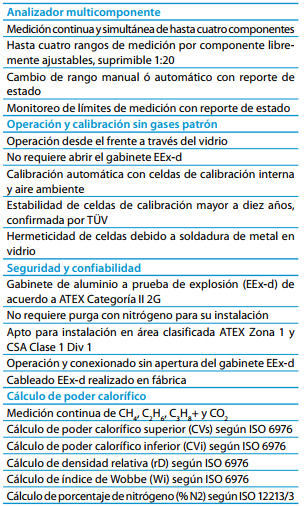

Las características son resumidas en la siguiente tabla:

Conclusión

Módulo de análisis Uras26: consiste en un fotómetro NDIR que aplica la ley de Lambert-Beer para la medición de concentraciones de gases activos en el espectro infrarrojo. La medición de hasta cuatro componentes es posible debido al diseño de doble celda en paralelo, utilizando detectores de gas selectivos independientes para cada componente a medir

Las pruebas realizadas en laboratorio y en campo para la medición de poder calorífico mediante NDIR muestran que se trata de una tecnología alternativa a las ya existentes en el mercado de producción y consumo de gas natural. La precisión de medida es comparable a la del método cromatográfico, mostrando además ventajas competitivas frente a este en cuanto a mantenimiento y operatividad.

La tecnología se puede utilizar en gran medida, no solo en la producción de gas natural, sino también en las industrias consumidoras de gas a gran escala, de forma tal de controlar de forma rápida y segura el poder calorífico del gas suministrado por la red, ahorrando así tiempo y dinero en la operación de los procesos. |

es la fracción molar del componente j

es la fracción molar del componente j